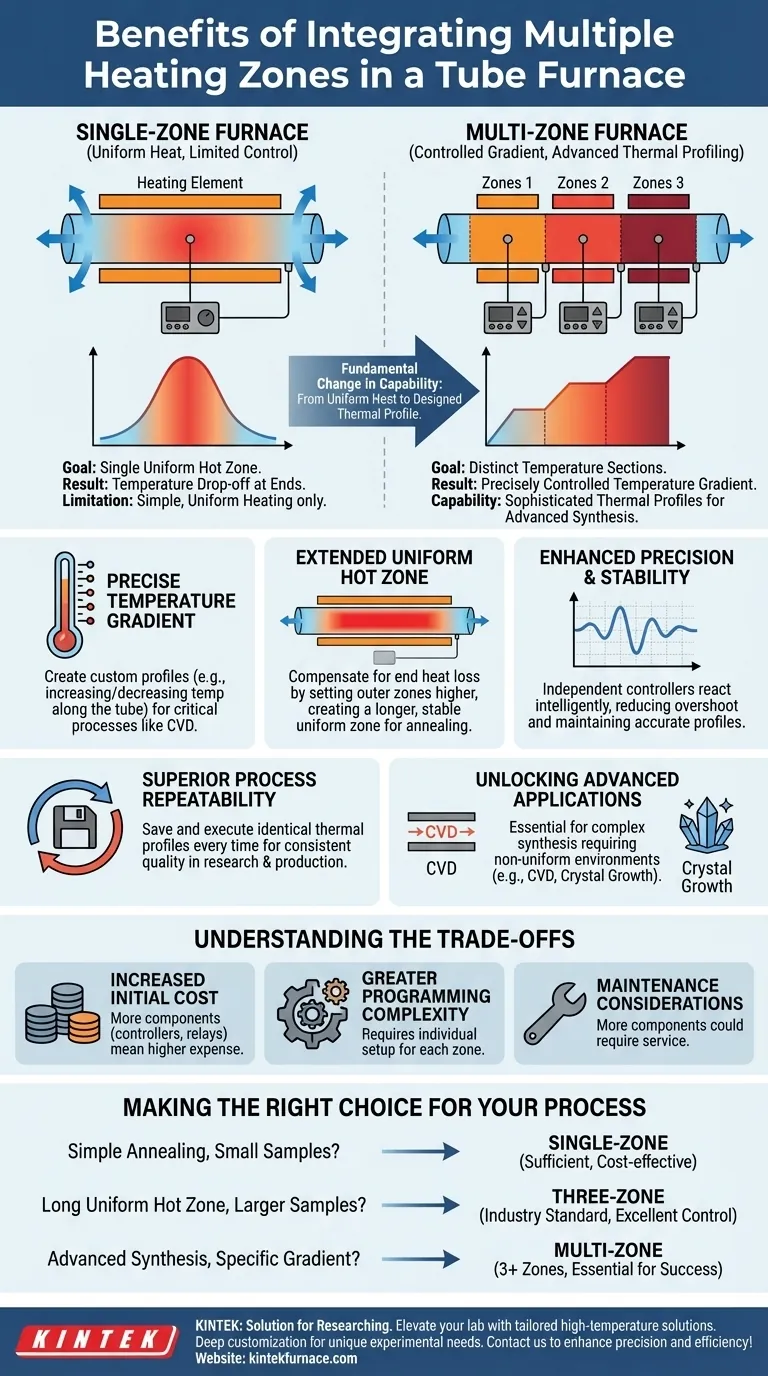

El principal beneficio de integrar múltiples zonas de calentamiento en un horno tubular es la capacidad de crear un gradiente de temperatura controlado con precisión a lo largo de la longitud del tubo de procesamiento. En lugar de una única temperatura uniforme, puede establecer temperaturas específicas y diferentes para cada sección, lo que permite técnicas avanzadas de procesamiento térmico que son imposibles con un horno de zona única.

Pasar de un horno de zona única a uno multizona cambia fundamentalmente su capacidad. Se gradúa del calentamiento simple y uniforme al control sofisticado necesario para diseñar y ejecutar perfiles térmicos complejos para la síntesis y el análisis de materiales avanzados.

Del calor uniforme a un perfil térmico diseñado

La función principal de un horno tubular es proporcionar un entorno térmico controlado. El número de zonas de calentamiento dicta directamente el nivel de control que puede lograr dentro de ese entorno.

La limitación de una sola zona

Un horno de zona única tiene un elemento calefactor y un controlador. Su objetivo es crear una zona caliente única y uniforme en el centro del tubo.

Sin embargo, el calor se escapa naturalmente de los extremos del tubo. Esto da como resultado una caída de temperatura, lo que significa que la zona caliente "uniforme" a menudo es más corta que la longitud calentada del horno.

Lograr un gradiente de temperatura controlado

Un horno multizona divide la longitud calentada en secciones distintas, cada una con su propio elemento calefactor y termopar independientes. Esto le permite programar una temperatura única para cada zona.

Por ejemplo, puede crear un perfil donde la temperatura aumenta o disminuye gradualmente a lo largo del tubo, lo cual es fundamental para procesos como la deposición química de vapor (CVD) o la solidificación direccional.

Extender la zona caliente uniforme

Una aplicación clave de un sistema multizona es crear una zona de temperatura uniforme más larga y precisa. Este es un requisito común en el recocido y las pruebas de materiales.

Al establecer las zonas exteriores a una temperatura ligeramente superior a la de la zona central, puede compensar activamente la pérdida de calor en los extremos. Esto aplanará efectivamente el perfil térmico y extenderá la longitud de la zona caliente estable y uniforme.

Ventajas prácticas en investigación y producción

La capacidad de crear perfiles térmicos personalizados se traduce en importantes beneficios prácticos tanto para la investigación científica como para la producción industrial.

Precisión y estabilidad mejoradas

Con múltiples controladores independientes, el sistema puede reaccionar de manera más inteligente para mantener las temperaturas deseadas. Esto da como resultado una mayor estabilidad, menos sobreimpulso de temperatura y una adherencia más precisa al perfil térmico programado en toda la muestra.

Repetibilidad superior del proceso

Una vez que se optimiza un perfil de temperatura multizona específico para un proceso, se puede guardar y ejecutar idénticamente cada vez. Este alto grado de repetibilidad es esencial para validar los resultados de la investigación y garantizar una calidad constante en un entorno de fabricación.

Desbloqueo de aplicaciones avanzadas

Muchas técnicas modernas de síntesis de materiales dependen de un entorno de temperatura no uniforme. Un horno multizona es un requisito previo para los procesos que requieren que las etapas de calentamiento y enfriamiento controladas ocurran simultáneamente en una muestra.

Comprender las compensaciones

Aunque es potente, un horno multizona no es siempre la opción necesaria. La objetividad requiere reconocer las compensaciones involucradas.

Aumento del costo inicial

El factor más significativo es el costo. Cada zona adicional requiere su propio controlador, relé de potencia y termopar, lo que hace que los hornos multizona sean considerablemente más caros que sus homólogos de zona única.

Mayor complejidad de programación

Configurar un horno multizona requiere más esfuerzo. Debe programar el punto de ajuste para cada zona individualmente para crear el perfil deseado, lo que introduce una capa de complejidad en comparación con el ajuste de una sola temperatura.

Consideraciones de mantenimiento

Si bien la tecnología moderna de hornos es muy fiable, más componentes inherentemente significan más puntos potenciales de falla. Un sistema con tres controladores tiene más piezas electrónicas que podrían requerir servicio en comparación con un sistema con uno.

Tomar la decisión correcta para su proceso

La decisión entre un horno de zona única y uno multizona debe estar impulsada completamente por los requisitos de su proceso térmico.

- Si su enfoque principal es el recocido simple o el calentamiento de muestras pequeñas y centradas: A menudo es suficiente un horno de zona única, más rentable y más fácil de operar.

- Si su enfoque principal es crear una zona caliente larga y altamente uniforme para muestras más grandes o procesamiento por lotes: Un horno de tres zonas es el estándar de la industria y proporciona un control excelente.

- Si su enfoque principal es la síntesis de materiales avanzados (por ejemplo, CVD, crecimiento de cristales) que requiere un gradiente de temperatura específico: Es esencial un horno multizona con tres o más zonas para el éxito del proceso.

En última instancia, elegir el horno correcto se trata de hacer coincidir el nivel de control de la herramienta con la complejidad de su aplicación.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Gradiente de temperatura preciso | Permite establecer diferentes temperaturas en cada zona para perfiles de calentamiento y enfriamiento controlados. |

| Zona caliente uniforme extendida | Compensa la pérdida de calor para crear un área de temperatura uniforme más larga y estable. |

| Repetibilidad del proceso mejorada | Guarda y replica perfiles térmicos exactos para resultados consistentes en investigación y producción. |

| Soporte para aplicaciones avanzadas | Permite procesos complejos como la deposición química de vapor (CVD) y el crecimiento de cristales. |

| Estabilidad y precisión mejoradas | Los controladores independientes reducen el sobreimpulso de temperatura y mantienen perfiles precisos. |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Hornos Tubulares, Hornos de Muffle, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para investigación o producción. ¡Contáctenos hoy para discutir cómo nuestros hornos tubulares multizona pueden mejorar su precisión y eficiencia!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado