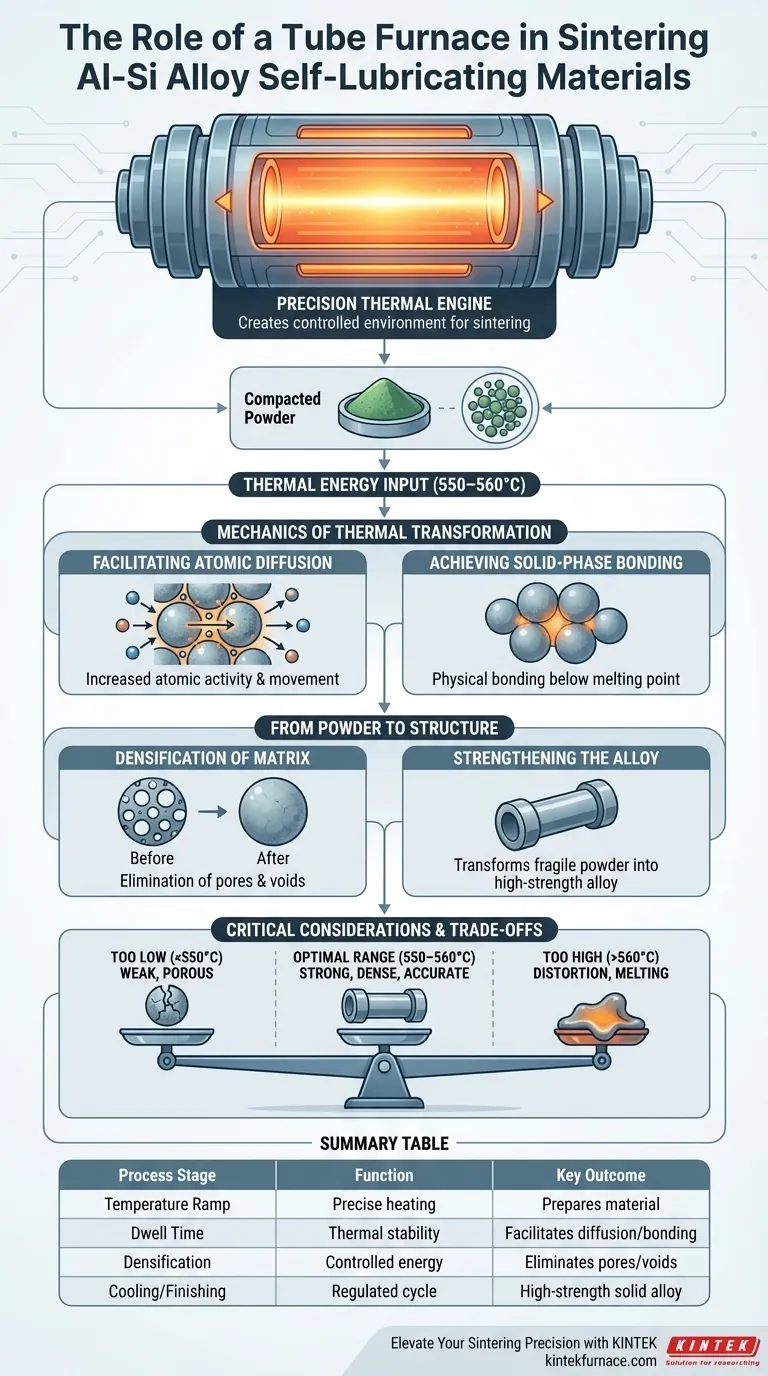

Un horno tubular sirve como el motor térmico de precisión necesario para sinterizar materiales autolubricantes de aleación Al-Si. Su función principal es crear un entorno estrictamente controlado que eleva el material a un rango de temperatura específico, típicamente 550–560 °C, para facilitar la transición de un polvo compactado a un componente sólido y funcional.

El horno suministra la energía térmica necesaria para desencadenar la difusión atómica y la unión en fase sólida. Al mantener una temperatura establecida durante un período de tiempo específico, transforma compactos de polvo sueltos en estructuras de aleación densas y de alta resistencia.

La Mecánica de la Transformación Térmica

Control Preciso de la Temperatura

El papel fundamental del horno tubular es alcanzar y mantener el punto de sinterización de la aleación Al-Si.

Según los parámetros estándar, este rango objetivo es 550–560 °C.

El horno debe mantener esta temperatura con alta estabilidad para garantizar que el proceso ocurra de manera uniforme en todo el material.

Facilitación de la Difusión Atómica

La sinterización no se trata solo de calentar; se trata de la transferencia de energía a nivel atómico.

La energía térmica proporcionada por el horno aumenta la actividad de los átomos dentro del polvo metálico.

Esta energía aumentada permite que ocurra la difusión atómica, donde los átomos se mueven a través de los límites de las partículas de polvo para crear enlaces.

Logro de la Unión en Fase Sólida

A diferencia de la fundición, que implica la fusión completa, este proceso se basa en la unión en fase sólida.

El horno tubular mantiene el calor justo por debajo del punto de fusión de los constituyentes primarios.

Esto permite que las partículas se unan físicamente sin perder la forma general del componente.

De Polvo a Estructura

Densificación de la Matriz

Antes de la sinterización, el material existe como partículas compactadas "en verde" con huecos y espacios de aire.

El calor del horno impulsa la eliminación de estos poros, lo que lleva a la densificación.

Esto da como resultado un material mucho menos poroso y significativamente más robusto que el compacto de polvo inicial.

Fortalecimiento de la Aleación

El objetivo final del ciclo del horno tubular es la integridad estructural.

A medida que las partículas se unen y aumenta la densidad, las propiedades mecánicas de la aleación mejoran drásticamente.

Esto transforma una forma de polvo frágil en una estructura de aleación de alta resistencia capaz de soportar el estrés operativo.

Consideraciones Críticas y Compensaciones

El Riesgo de Desviación de Temperatura

El rango específico de 550–560 °C es una ventana operativa estrecha.

Si la temperatura es demasiado baja, la difusión atómica será insuficiente, lo que resultará en una pieza débil y porosa que puede desmoronarse bajo estrés.

Si la temperatura es demasiado alta, corre el riesgo de distorsionar la pieza o causar una fusión no deseada, lo que destruye la precisión dimensional del componente.

Tiempo frente a Microestructura

La duración durante la cual el horno mantiene la temperatura (tiempo de permanencia) es tan crítica como el calor en sí.

Un tiempo insuficiente impide la unión completa, mientras que un tiempo excesivo puede provocar un "crecimiento de grano", que crea una microestructura gruesa que puede reducir la tenacidad del material.

Optimización del Proceso de Sinterización

Para garantizar la producción de una aleación autolubricante de Al-Si confiable, debe gestionar el perfil térmico con cuidado.

- Si su enfoque principal es la Densidad Estructural: Asegúrese de que el horno mantenga el extremo superior del rango de temperatura (cerca de 560 °C) para maximizar la eliminación de poros.

- Si su enfoque principal es la Precisión Dimensional: Supervise estrictamente la calibración del horno para evitar exceder el punto de sinterización, lo que podría causar deformaciones.

El éxito depende de la capacidad del horno para entregar energía térmica constante para impulsar la unión atómica sin comprometer la forma del material.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Tubular | Resultado Clave |

|---|---|---|

| Rampa de Temperatura | Calentamiento preciso a 550–560 °C | Prepara el material para la actividad atómica |

| Tiempo de Permanencia | Mantenimiento de la estabilidad térmica | Facilita la difusión atómica y la unión |

| Densificación | Transferencia de energía controlada | Elimina poros y huecos en los compactos de polvo |

| Enfriamiento/Acabado | Ciclo térmico regulado | Resulta en una estructura de aleación sólida y de alta resistencia |

Mejore la Precisión de su Sinterización con KINTEK

Maximice la integridad estructural y la precisión dimensional de sus aleaciones de Al-Si con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas tubulares, mufla, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio y producción. Nuestros hornos de alta temperatura proporcionan la estabilidad y el control necesarios para procesos críticos como la difusión atómica y la unión en fase sólida.

¿Listo para optimizar el rendimiento de su material? Contáctenos hoy para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el potencial futuro de los hornos de tubos verticales de lecho fluidizado? Desbloquee la eficiencia y el crecimiento en su industria

- ¿Qué tipos de elementos calefactores se utilizan comúnmente en los hornos de tubo descendente? Encuentre el elemento adecuado para sus necesidades de temperatura

- ¿Por qué usar tubos de vacío sellados para soportes de perovskita? Logre una uniformidad superior en la síntesis de películas delgadas

- ¿Qué papel juega un horno tubular en el tratamiento de solución de aleaciones de titanio? Domine la integridad del material.

- ¿Cómo funciona la lana de cerámica como material de soporte en un reactor de tubo? Garantice la precisión de la gasificación a alta temperatura

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares divididos? Desbloquee un fácil acceso a las muestras para su laboratorio

- ¿Por qué se utiliza un horno tubular para la oxidación térmica de membranas de silicio? Proteja sus nanoestructuras

- ¿Por qué se requiere el encapsulado en tubos de cuarzo de alto vacío? Garantiza la precisión para los compuestos de Sn-Ag-Bi-Se-Te