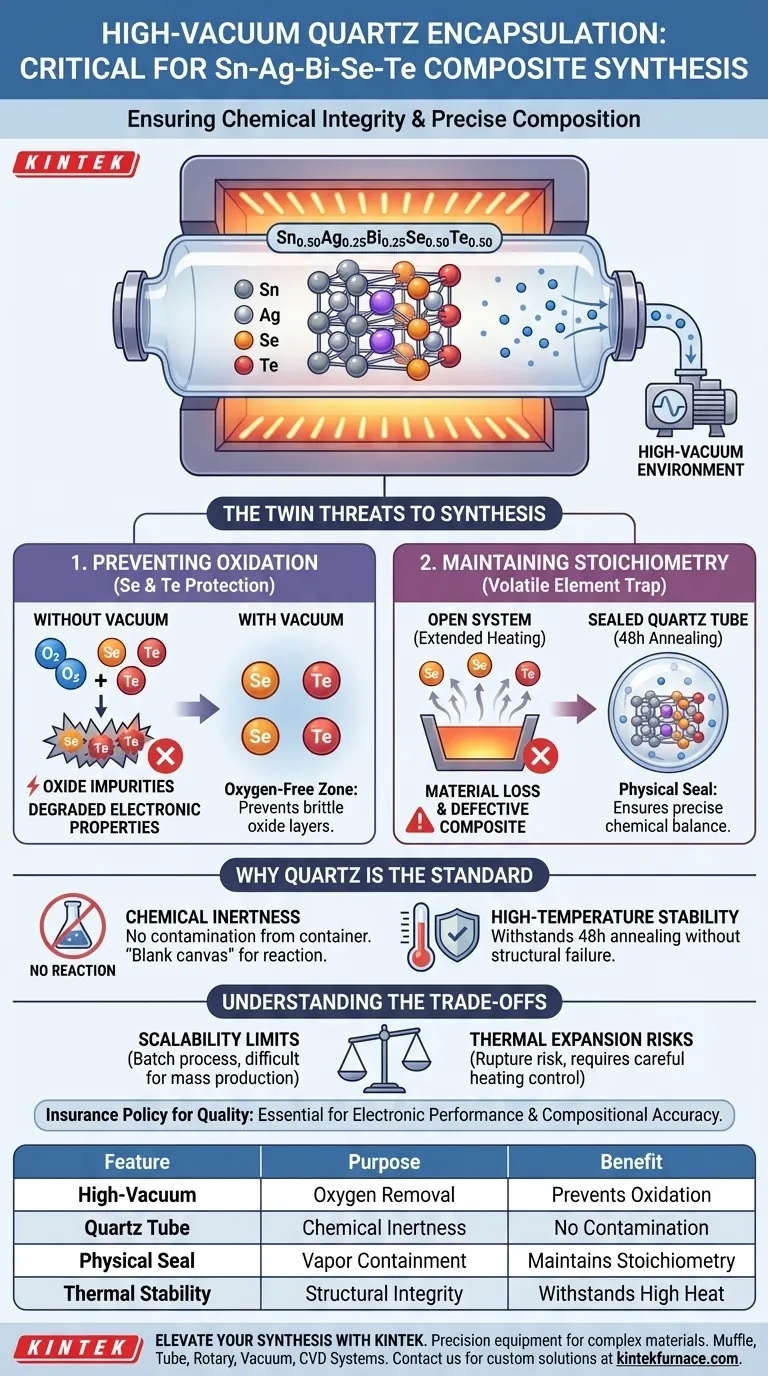

El encapsulado de alto vacío es estrictamente necesario para mantener la integridad química y la composición precisa del compuesto Sn0.50Ag0.25Bi0.25Se0.50Te0.50. Este proceso crea un entorno controlado e inerte que previene la oxidación de elementos sensibles como el selenio y el telurio, al tiempo que atrapa físicamente los componentes volátiles para evitar su evaporación durante el procesamiento a alta temperatura.

Conclusión Clave El proceso cumple dos funciones irrenunciables: crea una zona libre de oxígeno para prevenir la formación de impurezas y establece un sistema sellado para contener los elementos volátiles. Sin este paso, el material se degradaría por oxidación y perdería su equilibrio químico específico (estequiometría), lo que resultaría en un compuesto final defectuoso.

Las Dobles Amenazas a la Síntesis

Para comprender por qué este paso es crítico, debe observar lo que les sucede a las materias primas cuando se exponen al calor y a la atmósfera.

Prevención de la Oxidación de los Calcogenuros

El selenio (Se) y el telurio (Te), los componentes calcogenuros de este compuesto, son muy susceptibles a la oxidación.

A las altas temperaturas requeridas para la síntesis, estos elementos reaccionan agresivamente con cualquier oxígeno disponible.

El entorno de alto vacío elimina eficazmente el oxígeno de la cámara de reacción. Esto previene la formación de capas de óxido quebradizas o impurezas que degradarían las propiedades electrónicas del material.

Mantenimiento de la Estequiometría

La preparación de este compuesto específico implica un largo proceso de recocido de 48 horas.

Durante este prolongado período de calor elevado, los elementos volátiles tienden naturalmente a vaporizarse y escapar.

El sello físico del tubo de cuarzo atrapa estos vapores. Esto asegura que los elementos permanezcan dentro de la zona de reacción y se reintegren al material, garantizando que el producto final mantenga la relación estequiométrica exacta prevista (Sn0.50Ag0.25Bi0.25Se0.50Te0.50).

Por qué el Cuarzo es el Estándar

La elección del cuarzo como material de encapsulación no es arbitraria; es un requisito funcional para las condiciones de reacción.

Inercia Química

El cuarzo proporciona un lienzo "en blanco" para la reacción.

No reacciona químicamente con el estaño, la plata, el bismuto, el selenio ni el telurio. Esto asegura que el propio tubo no introduzca contaminantes extraños en el compuesto.

Estabilidad a Alta Temperatura

El proceso de recocido requiere altas temperaturas sostenidas que derretirían o degradarían vidrios más blandos.

El cuarzo mantiene su integridad estructural bajo estas condiciones, asegurando que el sello de vacío permanezca intacto durante todo el ciclo de 48 horas.

Comprensión de las Compensaciones

Si bien el encapsulado es necesario para una síntesis de alta calidad, introduce desafíos específicos que deben gestionarse.

Límites de Escalabilidad

El encapsulado de alto vacío es inherentemente un proceso por lotes.

Cada tubo debe prepararse, evacuarse, sellarse y recocerse individualmente. Esto hace que la técnica sea excelente para la investigación y la síntesis de alta precisión, pero difícil de escalar para la producción en masa en comparación con los métodos de flujo continuo.

Riesgos de Expansión Térmica

El proceso se basa en un sistema cerrado sometido a calor elevado.

Si la presión de vapor interna de los elementos volátiles aumenta demasiado rápido o la temperatura excede los límites del cuarzo, la ampolla puede romperse. Se requiere un control cuidadoso de las tasas de calentamiento para equilibrar la velocidad de reacción con la seguridad.

Tomando la Decisión Correcta para su Objetivo

Al preparar compuestos de Sn-Ag-Bi-Se-Te, el encapsulado de alto vacío actúa como una póliza de seguro para la calidad de su material.

- Si su enfoque principal es el rendimiento electrónico: El vacío es fundamental para prevenir impurezas de óxido que actúan como centros de dispersión y reducen la movilidad de los portadores.

- Si su enfoque principal es la precisión composicional: El sello físico es vital para prevenir la pérdida de Se y Te volátiles, asegurando que su fórmula real coincida con su cálculo teórico.

En la síntesis de calcogenuros complejos, controlar la atmósfera es tan crítico como controlar los ingredientes.

Tabla Resumen:

| Característica | Propósito en la Síntesis | Beneficio para Sn-Ag-Bi-Se-Te |

|---|---|---|

| Alto Vacío | Eliminación de oxígeno | Previene la oxidación de selenio y telurio sensibles |

| Tubo de Cuarzo | Inercia química | Asegura que no haya contaminación del recipiente durante el calentamiento |

| Sello Físico | Contención de vapor | Mantiene una estequiometría precisa durante el recocido de 48 horas |

| Estabilidad Térmica | Integridad estructural | Soporta altas temperaturas sin fallo del sello ni rotura |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión en la síntesis de calcogenuros exige los más altos estándares de control de temperatura y atmósfera. KINTEK proporciona la experiencia y el equipo necesarios para la preparación de materiales complejos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

No permita que la oxidación o la pérdida de estequiometría comprometan sus resultados. Permita que nuestros hornos especializados de alta temperatura de laboratorio proporcionen el entorno estable e inerte que sus materiales requieren.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué tipos de elementos calefactores se pueden utilizar en hornos de tubo dividido? Elija SiC o MoSi2 para un rendimiento óptimo

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Qué factores afectan el precio de un horno de tubo de vacío? Principales impulsores y consejos para una inversión inteligente

- ¿Por qué se requiere un horno tubular para el tratamiento térmico de tela de fibra de carbono? Activación de Superficie Maestra

- ¿Qué condiciones físicas proporciona un horno de tubo de doble zona para el CVT? Control de gradiente térmico de precisión maestra

- ¿Qué papel juega un Horno de Tubo de Caída (DTF) en la combustión a gran escala de paja de trigo? Desbloquee datos de rendimiento industrial

- ¿Por qué es importante la tecnología de control de temperatura en los hornos tubulares? Garantice la precisión y la eficiencia en su laboratorio

- ¿Qué papel desempeña un horno tubular horizontal en la fundición reductora de baterías? Optimizar los datos de migración de metales