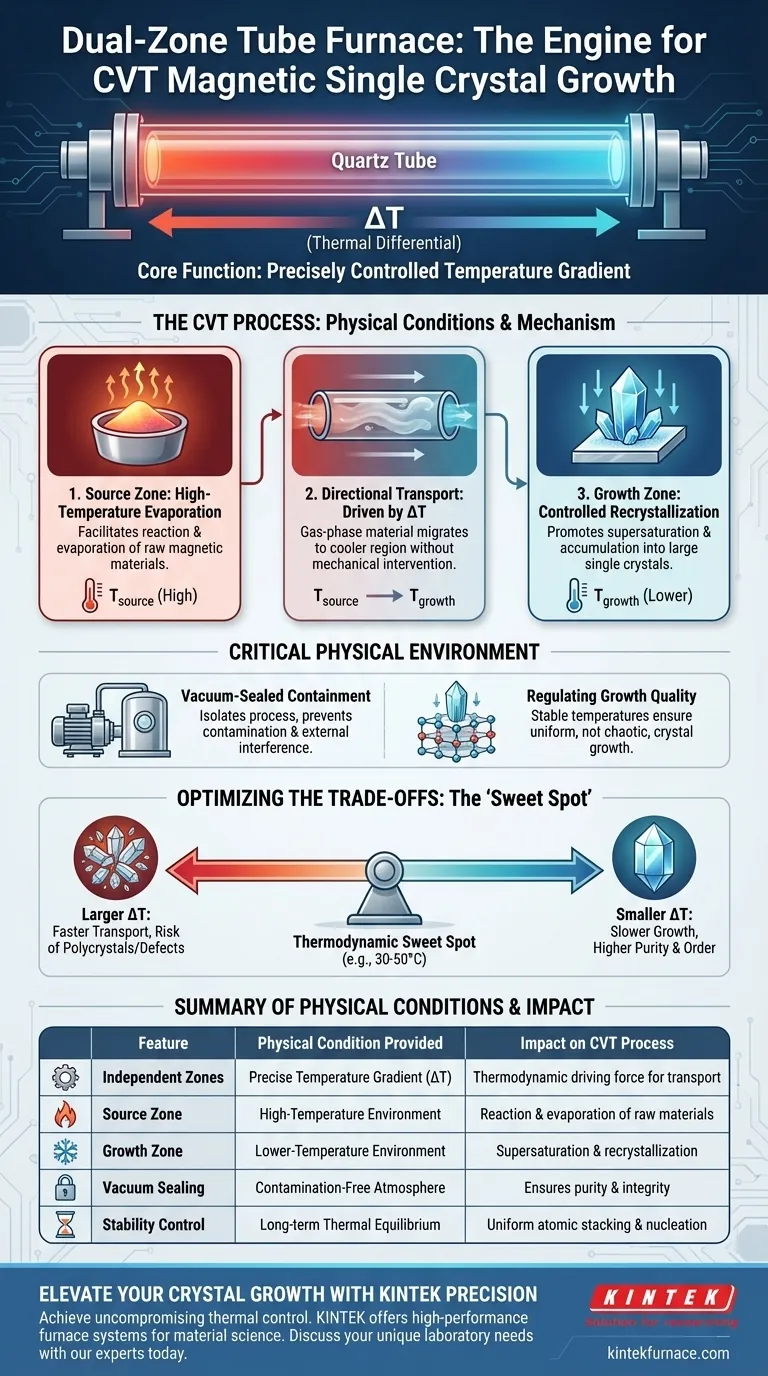

Un horno de tubo de doble zona proporciona principalmente un gradiente de temperatura controlado con precisión dentro de un entorno sellado al vacío. Al utilizar sistemas de control de temperatura independientes, el horno establece una "zona fuente" de alta temperatura distinta y una "zona de crecimiento" de menor temperatura. Esta diferencia térmica actúa como la fuerza impulsora termodinámica necesaria para transportar las materias primas a través de la fase gaseosa, permitiendo que se recristalicen en cristales individuales magnéticos de alta calidad.

La función principal de un horno de doble zona no es simplemente calentar, sino la ingeniería de un diferencial térmico específico. Este gradiente es el motor que impulsa la evaporación en un extremo y la cristalización controlada en el otro, determinando el tamaño y la calidad del cristal magnético final.

El Mecanismo de Control de Temperatura

Zonas de Calentamiento Independientes

La característica definitoria de este equipo es la capacidad de controlar dos áreas de calentamiento distintas de forma independiente.

No está limitado a una sola temperatura ambiente; puede establecer una temperatura alta específica para la materia prima y una temperatura más baja específica para el área de recolección.

Establecimiento de la Fuerza Impulsora

Esta diferencia de temperatura crea las condiciones físicas requeridas para el Transporte Químico en Fase Vapor (CVT).

El calor en la zona fuente hace que los materiales magnéticos crudos reaccionen y se evaporen en estado gaseoso.

Transporte Direccional

Una vez en fase gaseosa, el material migra naturalmente hacia la región más fría debido al gradiente térmico.

Esto asegura un flujo continuo y unidireccional de material desde la fuente hasta la zona de crecimiento sin intervención mecánica.

El Entorno Físico para la Cristalización

Contención Sellada al Vacío

Todo el proceso ocurre dentro de un tubo de cuarzo sellado al vacío.

Este aislamiento previene la contaminación y asegura que el transporte de vapor se rija estrictamente por el gradiente de temperatura interno, no por variables atmosféricas externas.

Recristalización Controlada

Cuando el material en fase gaseosa llega a la zona de crecimiento de menor temperatura, se sobresatura.

Esto obliga al material a precipitarse y recristalizarse, acumulándose lentamente para formar cristales individuales magnéticos de gran tamaño, como el CrSBr.

Regulación de la Calidad del Crecimiento

La precisión de la configuración de "doble zona" le permite ajustar la velocidad de esta precipitación.

Al estabilizar las temperaturas, se asegura que los cristales crezcan de manera uniforme en lugar de caótica, lo cual es esencial para mantener las propiedades magnéticas.

Comprensión de las Compensaciones

Sensibilidad a la Magnitud del Gradiente

Una mayor diferencia de temperatura (${\Delta}T$) aumenta la velocidad de transporte, lo que puede acelerar la producción.

Sin embargo, si el gradiente es demasiado pronunciado, la velocidad de transporte puede ser demasiado rápida, lo que lleva a policristales o defectos estructurales en lugar de un cristal único y de alta calidad.

El Desafío de la Optimización

Encontrar las temperaturas correctas para materiales magnéticos específicos requiere prueba y error.

Si bien el horno proporciona las condiciones para el control, el usuario debe determinar con precisión el punto óptimo termodinámico, a menudo una ventana estrecha (por ejemplo, una diferencia de 30°C a 50°C), para evitar detener el transporte o que el material se precipite demasiado rápido.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de un horno de tubo de doble zona para su proyecto específico de cristales magnéticos, considere lo siguiente:

- Si su enfoque principal es la Pureza del Cristal: Minimice la diferencia de temperatura para ralentizar la velocidad de transporte, permitiendo un apilamiento atómico ordenado y menos defectos.

- Si su enfoque principal es el Tamaño del Cristal: Asegure que la temperatura de la "zona de crecimiento" sea estable durante largos períodos (a menudo semanas) para permitir que el cristal nuclee y se expanda sin fluctuaciones térmicas.

La precisión en el gradiente térmico es el factor más importante para traducir el polvo crudo en un cristal individual magnético funcional.

Tabla Resumen:

| Característica | Condición Física Proporcionada | Impacto en el Proceso CVT |

|---|---|---|

| Zonas Independientes | Gradiente de Temperatura Preciso ($\Delta$T) | Actúa como la fuerza impulsora termodinámica para el transporte de materiales. |

| Zona Fuente | Entorno de Alta Temperatura | Facilita la reacción y evaporación de materiales magnéticos crudos. |

| Zona de Crecimiento | Entorno de Menor Temperatura | Promueve la sobresaturación y la recristalización controlada. |

| Sellado al Vacío | Atmósfera Libre de Contaminación | Asegura la pureza y previene la interferencia atmosférica externa. |

| Control de Estabilidad | Equilibrio Térmico a Largo Plazo | Permite un apilamiento atómico uniforme y la nucleación de cristales grandes. |

Mejore su Crecimiento de Cristales con la Precisión KINTEK

Lograr el cristal individual magnético perfecto requiere más que solo calor: requiere un control térmico inflexible. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

Ya sea que necesite una configuración especializada de doble zona para CVT o una solución personalizada de alta temperatura, nuestros hornos brindan la estabilidad y precisión que su investigación merece.

¿Listo para optimizar sus gradientes térmicos? Contacte a nuestros expertos hoy para discutir sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Chi Pang, Libo Ma. Optical Whispering‐Gallery Mode as a Fingerprint of Magnetic Ordering in Van der Waals Layered CrSBr. DOI: 10.1002/adfm.202505275

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un horno tubular de tres zonas para CrSb? Master Precision Crystal Engineering

- ¿Cuál es la diferencia entre los hornos de tubo y los hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Por qué se requiere un tratamiento térmico en un horno tubular o mufla después de sintetizar precursores de hidróxido de magnesio nano mediante métodos electroquímicos? Libere todo el potencial de sus nanomateriales de MgO

- ¿Por qué se utiliza un reactor tubular de lecho fijo para el proceso de reducción in situ? Mejora la eficiencia de activación del catalizador

- ¿Cuál es la función principal de un horno tubular en la epitaxia por transferencia de contacto? Potenciando el Crecimiento Preciso de Perovskitas

- ¿Qué papel desempeña un horno tubular de laboratorio en la síntesis de Si/Al2O3/RGO? Reducción Térmica y Unión Precisas

- ¿Qué condiciones críticas de proceso proporciona un horno tubular para V-NbOPO4@rGO? Asegure la síntesis superior de compuestos

- ¿Qué condiciones de procesamiento central proporciona el horno tubular horizontal para la grafización y la MCW? Precision Heating