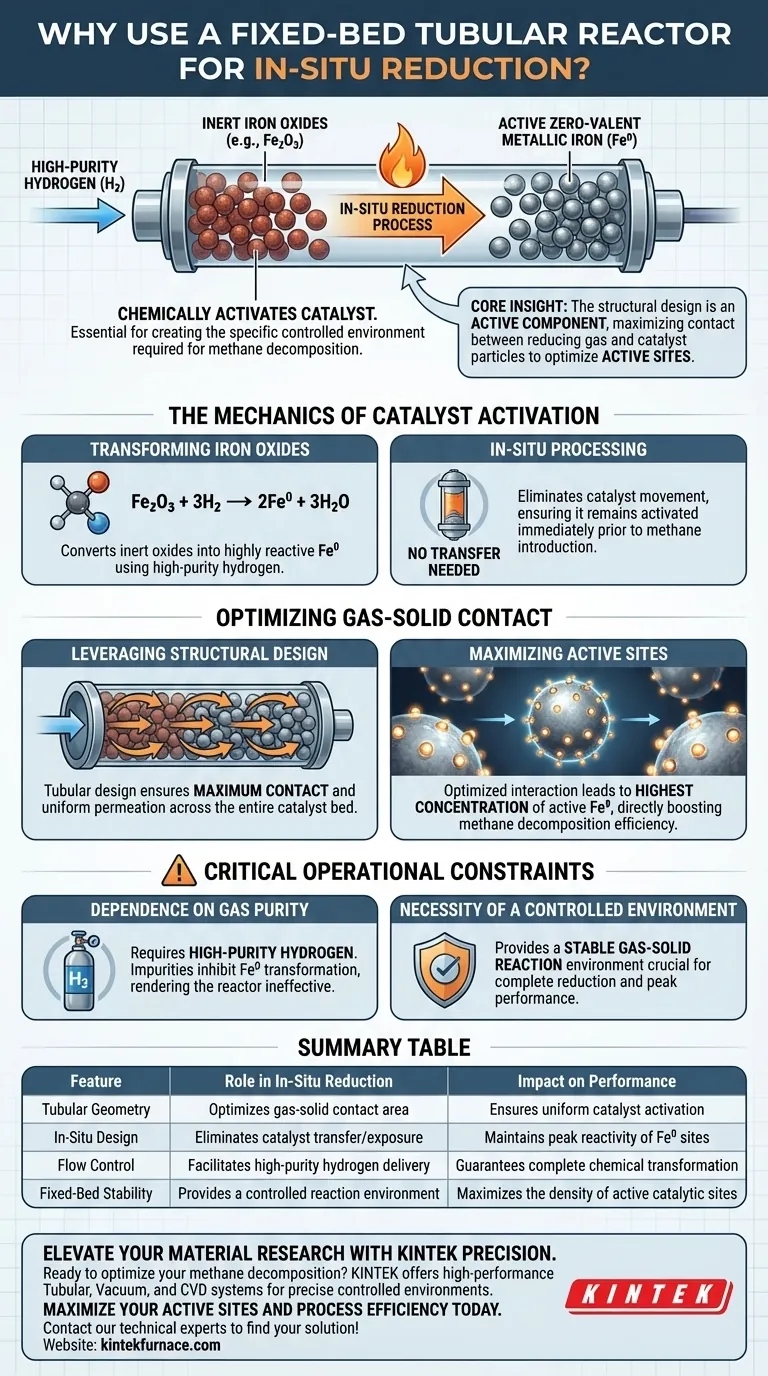

Un reactor tubular de lecho fijo es esencial porque crea el entorno controlado específico necesario para activar químicamente el catalizador antes de que ocurra la reacción principal. Al hacer pasar hidrógeno de alta pureza a través del reactor, el sistema realiza una reducción in situ que transforma los óxidos de hierro inertes en hierro metálico activo de valencia cero (Fe0).

Idea Central: El diseño estructural del reactor tubular de lecho fijo no es simplemente un recipiente; es un componente activo para maximizar el contacto entre el gas reductor y las partículas del catalizador. Esta configuración específica es necesaria para optimizar la concentración de sitios activos, asegurando que el catalizador esté completamente preparado para una descomposición eficiente del metano.

La Mecánica de la Activación del Catalizador

Transformación de Óxidos de Hierro

El propósito principal de esta fase es la transformación química. El material catalizador existe típicamente como óxidos de hierro, que aún no son reactivos para la descomposición del metano.

Para corregir esto, se introduce hidrógeno de alta pureza en el reactor. Este gas desencadena una reacción de reducción, convirtiendo los óxidos en hierro metálico de valencia cero (Fe0).

El Papel del Procesamiento In Situ

Esta reducción ocurre "in situ", lo que significa dentro del reactor donde se llevará a cabo el procesamiento final.

Esto elimina la necesidad de mover el catalizador entre diferentes recipientes. Asegura que el catalizador permanezca en su estado activado inmediatamente antes de la introducción del metano.

Optimización del Contacto Gas-Sólido

Aprovechamiento del Diseño Estructural

La eficiencia del proceso de reducción depende en gran medida de la geometría física del reactor.

El diseño tubular está diseñado para garantizar el máximo contacto entre el gas hidrógeno y las partículas sólidas del catalizador. Este contacto íntimo es necesario para asegurar que la reacción de reducción impregne todo el lecho del catalizador.

Maximización de los Sitios Activos

El objetivo final de este contacto es maximizar la densidad de sitios activos en la superficie del catalizador.

Al optimizar la interacción gas-sólido, el reactor asegura que la mayor concentración posible de hierro se convierta en su forma metálica activa. Esto se correlaciona directamente con la eficiencia de la posterior descomposición del metano.

Restricciones Operativas Críticas

Dependencia de la Pureza del Gas

La referencia señala explícitamente el uso de hidrógeno de alta pureza.

La efectividad del reactor de lecho fijo depende de la calidad del gas reductor. Las impurezas en el flujo de hidrógeno podrían inhibir la transformación a Fe0, haciendo inútiles las ventajas estructurales del reactor.

La Necesidad de un Entorno Controlado

El reactor de lecho fijo proporciona un "entorno de reacción gas-sólido controlado".

Esto implica que, sin la estabilidad proporcionada por este tipo específico de reactor, sería difícil mantener las condiciones necesarias para una reducción completa. Una reducción incompleta conduce a menos sitios activos y a un menor rendimiento general del sistema.

Garantizar la Preparación del Proceso

Para obtener el máximo valor de un reactor tubular de lecho fijo durante la fase de reducción, considere las siguientes prioridades técnicas:

- Si su enfoque principal es la Actividad del Catalizador: Asegúrese de que la fase de reducción sea suficiente para convertir completamente los óxidos de hierro en hierro metálico de valencia cero (Fe0) para maximizar los sitios activos.

- Si su enfoque principal es la Eficiencia del Proceso: Confíe en el diseño tubular del reactor para facilitar el máximo contacto gas-sólido, asegurando que ninguna porción del lecho del catalizador sea eludida.

El éxito de la descomposición del metano está predeterminado por la eficacia con la que el reactor de lecho fijo facilita esta etapa inicial de reducción y activación.

Tabla Resumen:

| Característica | Función en la Reducción In Situ | Impacto en el Rendimiento |

|---|---|---|

| Geometría Tubular | Optimiza el área de contacto gas-sólido | Asegura una activación uniforme del catalizador |

| Diseño In Situ | Elimina la transferencia/exposición del catalizador | Mantiene la reactividad máxima de los sitios Fe0 |

| Control de Flujo | Facilita la entrega de hidrógeno de alta pureza | Garantiza la transformación química completa |

| Estabilidad del Lecho Fijo | Proporciona un entorno de reacción controlado | Maximiza la densidad de sitios catalíticos activos |

Mejore su Investigación de Materiales con la Precisión KINTEK

¿Listo para optimizar su descomposición de metano y activación de catalizadores? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Tubulares, de Vacío y CVD de alto rendimiento diseñados para proporcionar los entornos controlados precisos que sus procesos demandan. Ya sea que necesite una configuración estándar de lecho fijo o un horno de alta temperatura totalmente personalizado, nuestros sistemas garantizan el máximo contacto gas-sólido y la estabilidad del proceso para su laboratorio.

Maximice sus sitios activos y la eficiencia del proceso hoy mismo. ¡Contacte a nuestros expertos técnicos para encontrar su solución!

Guía Visual

Referencias

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo garantiza un horno tubular de alta temperatura la estabilidad ambiental para SOEC? Control de calor y atmósfera de precisión

- ¿Por qué un horno dividido y un controlador de temperatura PID son el núcleo de la gasificación en agua supercrítica? Guía Esencial

- ¿Cuál es la importancia de expandir la aplicabilidad de las materias primas en los hornos tubulares? Desbloquee la versatilidad y el ahorro de costes

- ¿Qué industrias utilizan comúnmente los hornos tubulares de alta temperatura? Esencial para la ciencia de materiales, la electrónica y más

- ¿Se puede utilizar un horno de tubo de cuarzo para fundir materiales? Desbloquee la fusión precisa con control visual

- ¿Qué papel juega un horno tubular en la preparación de carbono de cáscara de pomelo primitiva (PPC)? Pirólisis de precisión maestra

- ¿Cuáles son las ventajas de utilizar un horno de tubo de cuarzo calentado por inducción para el recocido de β-Ga2O3? Aumente su rendimiento

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares de cuarzo? Desbloquee la precisión en el procesamiento a alta temperatura