El precio de un horno de tubo de vacío no es una cifra única, sino un reflejo directo de sus capacidades específicas. El costo final está determinado por un conjunto básico de factores, que incluyen su temperatura máxima de funcionamiento, el material y el tamaño de su tubo de proceso, el rendimiento de su sistema de vacío y la precisión de sus sistemas de control. Si bien los modelos básicos están disponibles por unos pocos miles de dólares, los sistemas altamente especializados para investigación avanzada pueden superar fácilmente las decenas de miles.

La clave para una inversión sólida es comprender que cada especificación técnica impacta directamente en el costo. Su objetivo no es encontrar el horno más barato, sino hacer coincidir con precisión las capacidades del horno con su aplicación específica, asegurándose de pagar solo por el rendimiento que realmente necesita.

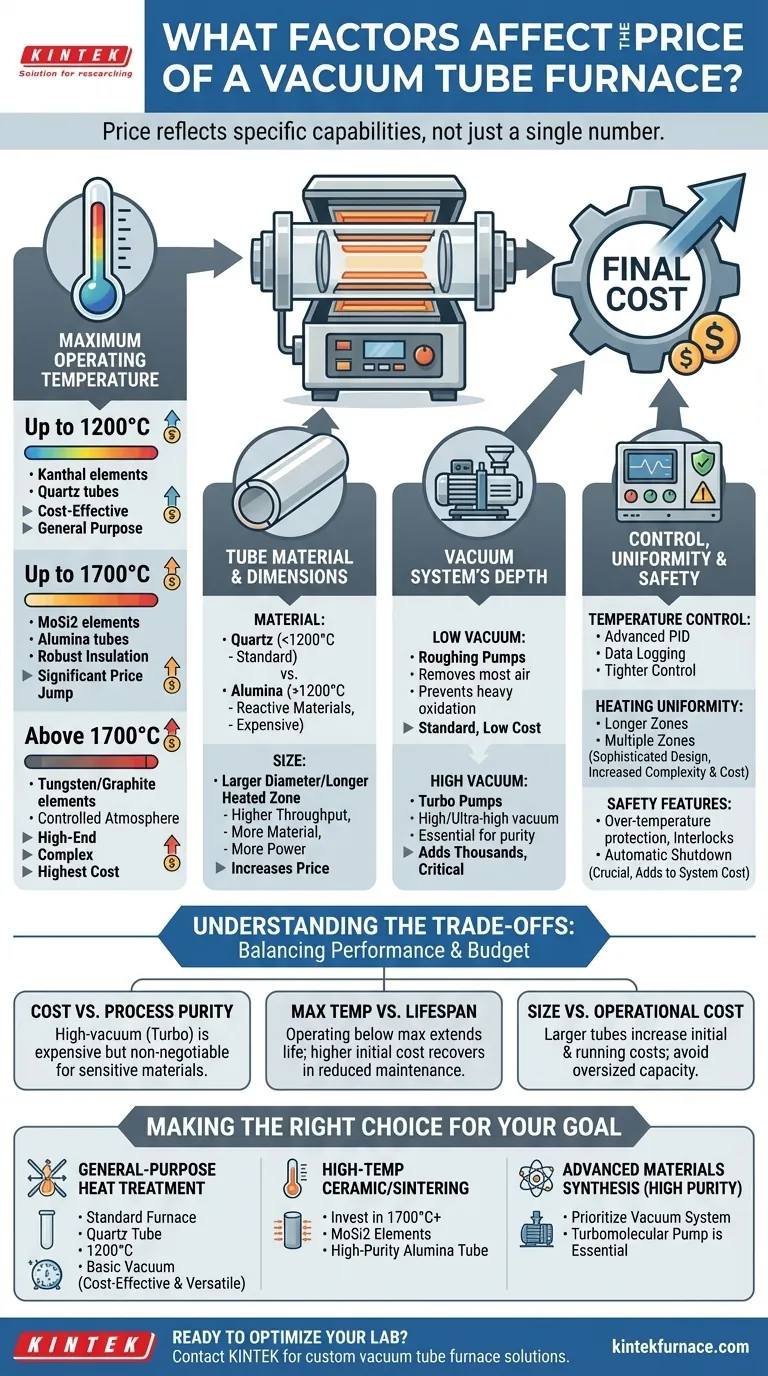

Desglosando los impulsores de costos fundamentales

Un horno de tubo de vacío es un sistema de componentes interconectados. El costo aumenta a medida que cada componente se actualiza para manejar condiciones más extremas.

Temperatura máxima de funcionamiento

El factor que más impulsa el costo suele ser la temperatura máxima. Los hornos se agrupan típicamente en clases de temperatura, y cruzar a una clase superior implica un salto de precio significativo.

- Hasta 1200°C: Estos hornos utilizan comúnmente elementos calefactores de Kanthal (FeCrAl) y pueden usar tubos de cuarzo económicos, lo que los convierte en la opción más rentable para aplicaciones de uso general.

- Hasta 1700°C: Alcanzar estas temperaturas requiere elementos calefactores de disiliciuro de molibdeno (MoSi2) más caros y tubos de alúmina de alta pureza. El aislamiento y los sistemas de energía también deben ser más robustos.

- Por encima de 1700°C: Este es el nivel superior. Los hornos pueden utilizar elementos de tungsteno o grafito, lo que requiere atmósferas inertes o de vacío cuidadosamente controladas para evitar que los elementos se oxiden. Esto añade complejidad y un costo significativo.

Material y dimensiones del tubo

El tubo de proceso es el corazón del horno, ya que contiene su muestra y la atmósfera de proceso. Su material y tamaño son factores de costo críticos.

- Material: El cuarzo es estándar para trabajos por debajo de 1200°C. Para temperaturas más altas o si su proceso involucra materiales que reaccionan con el cuarzo (como los álcalis), debe utilizar un tubo de alúmina más caro.

- Tamaño: Un diámetro de tubo más grande o una zona calentada más larga permite muestras más grandes o un mayor rendimiento. Sin embargo, esto requiere un horno físicamente más grande, elementos calefactores más potentes y más material prima para el tubo, todo lo cual aumenta el precio.

Profundidad del sistema de vacío

El término "vacío" puede significar cosas muy diferentes, y el nivel de vacío que requiere influye directamente en el precio.

- Vacío bajo (Bombas de pre-vacío): Una bomba de paletas rotativas mecánica simple puede eliminar la mayor parte del aire, lo cual es suficiente para prevenir una oxidación fuerte. Esta es una configuración estándar y relativamente económica.

- Alto vacío (Bombas turbo): Para lograr un entorno de alto o ultra alto vacío para materiales sensibles, se necesita un sistema de dos etapas, que combina una bomba de pre-vacío con una bomba turbomolecular. Este sistema, junto con los manómetros y controladores necesarios, puede agregar miles de dólares al costo del horno, pero es esencial para prevenir la contaminación residual.

Control, Uniformidad y Seguridad

La precisión del funcionamiento del horno es otro factor clave.

- Control de temperatura: Todos los hornos modernos utilizan un controlador PID para la estabilidad, pero los sistemas de gama alta ofrecen más pasos de programación, registro de datos y un control más estricto.

- Uniformidad de calentamiento: Un horno básico puede tener una zona de temperatura corta y uniforme en el centro. Lograr una zona uniforme más larga para muestras más grandes o crecimiento de cristales a menudo requiere un diseño de horno más sofisticado o incluso múltiples zonas de calentamiento controladas de forma independiente, lo que aumenta la complejidad y el costo.

- Características de seguridad: Las características como la protección contra sobretemperatura, los enclavamientos de vacío y los sistemas de apagado automático son cruciales para un funcionamiento seguro, pero aumentan el costo total del sistema.

Entendiendo las compensaciones (Trade-offs)

Elegir un horno implica equilibrar los requisitos de rendimiento con las limitaciones presupuestarias. Comprender mal estas compensaciones es el error de compra más común.

Costo frente a pureza del proceso

Un sistema de alto vacío con una bomba turbo es significativamente más caro. Sin embargo, para aplicaciones como la deposición de películas delgadas o la síntesis de materiales 2D sensibles al aire, es innegociable. Intentar dicho trabajo en un sistema de bajo vacío conducirá a muestras contaminadas y experimentos fallidos, haciendo que el horno más barato sea una inversión desperdiciada.

Temperatura máxima frente a vida útil

Hacer funcionar un horno constantemente a su temperatura máxima nominal acorta drásticamente la vida útil de sus elementos calefactores y su tubo de proceso. Una estrategia a largo plazo más sólida es seleccionar un horno con una temperatura máxima al menos 100-200°C superior a su punto de operación típico. Este costo inicial adicional a menudo se recupera en el mantenimiento reducido y las piezas de repuesto.

Tamaño frente a costo operativo

Un tubo de horno más grande aumenta el rendimiento, pero también conlleva mayores costos iniciales y operativos. Requiere más energía para calentar y más gas de proceso para purgar. Evalúe cuidadosamente el tamaño de su muestra y los requisitos de lote para evitar pagar por una capacidad excesiva que nunca utilizará.

Tomando la decisión correcta para su objetivo

Seleccione un horno definiendo primero su aplicación principal y luego haciendo coincidir las especificaciones con esa necesidad.

- Si su enfoque principal es el tratamiento térmico o el recocido de uso general: Un horno estándar con un tubo de cuarzo, una temperatura máxima de 1200°C y un sistema de vacío básico es la opción más rentable y versátil.

- Si su enfoque principal es el procesamiento de cerámica a alta temperatura o la sinterización: Invierta en un horno clasificado para al menos 1700°C con elementos MoSi2 y un tubo de alúmina de alta pureza.

- Si su enfoque principal es la síntesis de materiales avanzados que requieren alta pureza: Priorice el sistema de vacío; una bomba turbomolecular es esencial, incluso si sus requisitos de temperatura son modestos.

Al alinear estas especificaciones técnicas con sus objetivos científicos o de producción principales, invierte en una herramienta que ofrece resultados confiables y un valor real a largo plazo.

Tabla de resumen:

| Factor | Impacto en el precio | Consideraciones clave |

|---|---|---|

| Temperatura máxima de funcionamiento | Alto | Las temperaturas más altas requieren elementos avanzados (p. ej., MoSi2, tungsteno) y materiales, lo que aumenta el costo significativamente. |

| Material y tamaño del tubo | Medio a Alto | El cuarzo es rentable para <1200°C; la alúmina para temperaturas más altas o materiales reactivos. Los tubos más grandes añaden gastos. |

| Rendimiento del sistema de vacío | Alto | El vacío bajo (bombas de pre-vacío) es más barato; el alto vacío (bombas turbo) añade miles para necesidades de pureza. |

| Precisión del control y seguridad | Medio | Los controladores PID avanzados, las zonas de calentamiento uniformes y las características de seguridad aumentan los costos pero garantizan la fiabilidad. |

¿Listo para optimizar su laboratorio con un horno de tubo de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia de investigación y ofrecer un valor fiable a largo plazo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas