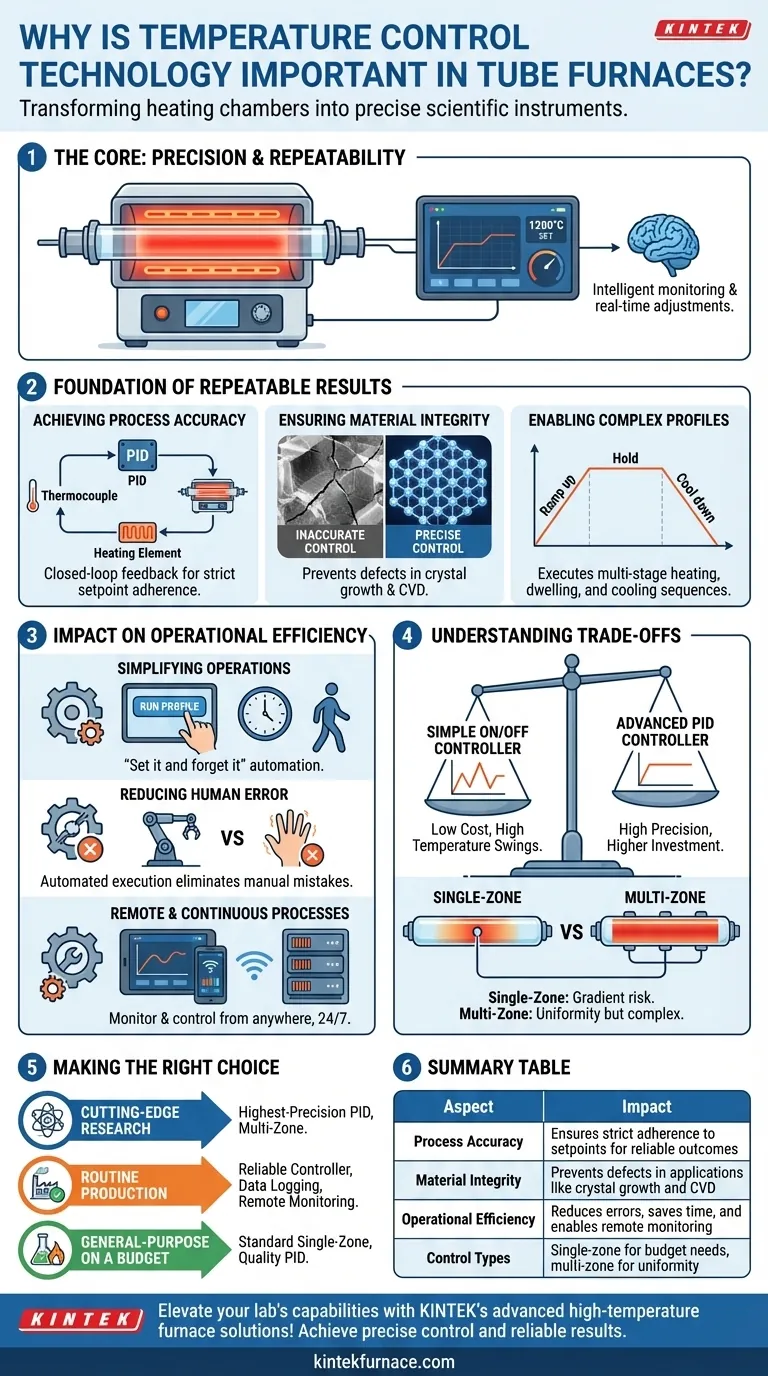

En esencia, la tecnología de control de temperatura es el factor más importante para lograr resultados precisos, repetibles y seguros en un horno tubular. Es el sistema que transforma una simple cámara de calentamiento en un instrumento científico al monitorear continuamente la temperatura interna y realizar ajustes en tiempo real a los elementos calefactores, asegurando que el proceso se desarrolle exactamente como se pretendía.

La calidad de su sistema de control de temperatura determina directamente la calidad y la fiabilidad de sus resultados. No es una característica opcional, sino el mecanismo fundamental que rige la precisión del proceso, la eficiencia operativa y la integridad de los materiales con los que trabaja.

La base de resultados repetibles

La función principal de un horno tubular es someter un material a un perfil térmico específico. Sin un control preciso, esta función falla, lo que hace que los resultados no sean fiables e irrepetibles.

Lograr la precisión del proceso

Los sistemas de control avanzados utilizan sensores, como termopares, para obtener una lectura en vivo de la temperatura del horno. Estos datos se envían a un controlador (a menudo un controlador PID) que ajusta instantáneamente la energía enviada a los elementos calefactores. Esta retroalimentación de circuito cerrado asegura que la temperatura no solo se "acerque", sino que se adhiera estrictamente al punto de ajuste programado, cumpliendo con los requisitos exactos de un proceso dado.

Garantizar la integridad del material

Para aplicaciones como el crecimiento de cristales, el recocido o la deposición química de vapor, incluso pequeñas desviaciones de temperatura pueden tener un efecto catastrófico en las propiedades finales del material. Un control inexacto puede llevar a experimentos fallidos, una calidad de producto inconsistente y materiales desperdiciados. Un control preciso garantiza que la microestructura del material se forme bajo las condiciones previstas.

Permitir perfiles térmicos complejos

La ciencia de los materiales moderna rara vez implica mantener una sola temperatura. Los procesos a menudo requieren "recetas" complejas con múltiples etapas, como el aumento de temperatura a una velocidad específica, el mantenimiento durante una duración determinada (permanencia) y luego la ejecución de una secuencia de enfriamiento controlada. Solo un sistema de control inteligente puede ejecutar estos perfiles térmicos de múltiples pasos con alta fidelidad.

El impacto en la eficiencia operativa

Más allá de la calidad de los resultados, los sistemas modernos de control de temperatura ofrecen importantes beneficios operativos que ahorran tiempo, reducen costos y mejoran la seguridad.

Simplificación de operaciones complejas

Los sistemas de control inteligentes permiten a los operadores programar, guardar y ejecutar ciclos de calentamiento complejos con una intervención mínima. Esta capacidad de "configurarlo y olvidarse" libera tiempo valioso para investigadores y técnicos.

Reducción del error humano

Al automatizar el proceso de calentamiento, el riesgo de error humano se elimina virtualmente. El sistema no se distrae ni olvida hacer un ajuste; ejecuta el programa sin fallas en todo momento, lo que lleva a una producción más consistente y menos ejecuciones fallidas.

Habilitación de procesos remotos y continuos

Muchos hornos modernos están equipados con controladores que permiten el monitoreo y la operación remotos. Esto es invaluable para experimentos de larga duración o procesos industriales continuos, lo que permite que un solo operador supervise múltiples unidades desde una sala de control central.

Entendiendo las compensaciones

Si bien el control avanzado es crítico, es importante comprender las consideraciones asociadas. Elegir el sistema adecuado implica equilibrar las necesidades y el presupuesto.

Costo vs. Precisión

La compensación más significativa es el costo. Un controlador simple de encendido/apagado es económico, pero resulta en importantes fluctuaciones de temperatura alrededor del punto de ajuste. Un controlador PID multizona sofisticado ofrece una precisión increíble, pero tiene un precio mucho más alto. El nivel de precisión que necesita dicta el nivel de inversión.

Complejidad y calibración del sistema

Los sistemas más avanzados pueden tener una curva de aprendizaje más pronunciada para la programación y la configuración. Además, la precisión de cualquier sistema de control depende completamente de la precisión de su sensor. Los termopares se degradan con el tiempo y requieren una recalibración o reemplazo periódico para mantener la integridad del sistema.

Control de zona única frente a multizona

Para hornos tubulares largos, un solo sensor de temperatura en el centro puede no reflejar la temperatura en los extremos, creando un gradiente de temperatura significativo. Los hornos multizona utilizan múltiples zonas de calentamiento y sensores independientes para garantizar un perfil de temperatura uniforme a lo largo de toda la longitud del tubo, pero esto agrega un costo y una complejidad significativos.

Tomar la decisión correcta para su aplicación

Seleccionar el nivel apropiado de control de temperatura depende completamente de su objetivo final.

- Si su enfoque principal es la investigación de vanguardia o el desarrollo de materiales: Invierta en el controlador PID de mayor precisión y considere un horno multizona para garantizar que sus resultados sean precisos y repetibles.

- Si su enfoque principal es la producción rutinaria o el control de calidad: Priorice un controlador confiable con una interfaz intuitiva, registro de datos y capacidades de monitoreo remoto para maximizar la eficiencia y minimizar el error del operador.

- Si su enfoque principal es el tratamiento térmico de propósito general con un presupuesto limitado: Un horno de zona única estándar con un controlador PID de calidad será una solución robusta y efectiva para muchas aplicaciones.

En última instancia, invertir en el control de temperatura adecuado transforma un horno tubular de una simple fuente de calor en una herramienta científica precisa y predecible.

Tabla resumen:

| Aspecto | Impacto |

|---|---|

| Precisión del proceso | Garantiza una estricta adhesión a los puntos de ajuste para resultados fiables |

| Integridad del material | Previene defectos en aplicaciones como el crecimiento de cristales y CVD |

| Eficiencia operativa | Reduce errores, ahorra tiempo y permite el monitoreo remoto |

| Tipos de control | Zona única para necesidades de presupuesto, multizona para uniformidad |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Logre un control de temperatura preciso y resultados fiables—contáctenos hoy para discutir cómo podemos optimizar sus procesos.

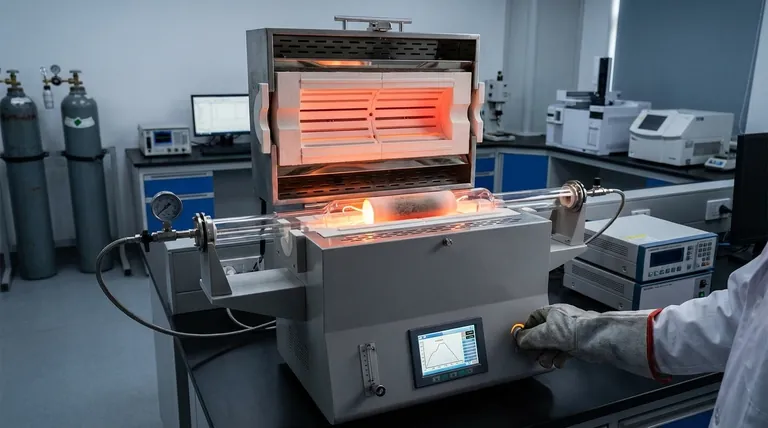

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión