En resumen, el calor se transfiere a los materiales dentro de un horno de tubo a través de un proceso de tres etapas. Primero, los elementos calefactores transfieren energía al exterior del tubo del horno mediante radiación y convección. A continuación, este calor viaja a través de la pared sólida del tubo por conducción. Finalmente, la superficie interior caliente del tubo calienta la muestra en su interior mediante una combinación de radiación, convección (si hay un gas presente) y conducción directa.

Un horno de tubo no calienta su muestra directamente. En cambio, crea un ambiente caliente precisamente controlado —el tubo mismo— que luego transfiere ese calor a su material mediante una combinación de los tres mecanismos fundamentales de transferencia de calor. Comprender esta secuencia es clave para lograr un resultado uniforme y predecible.

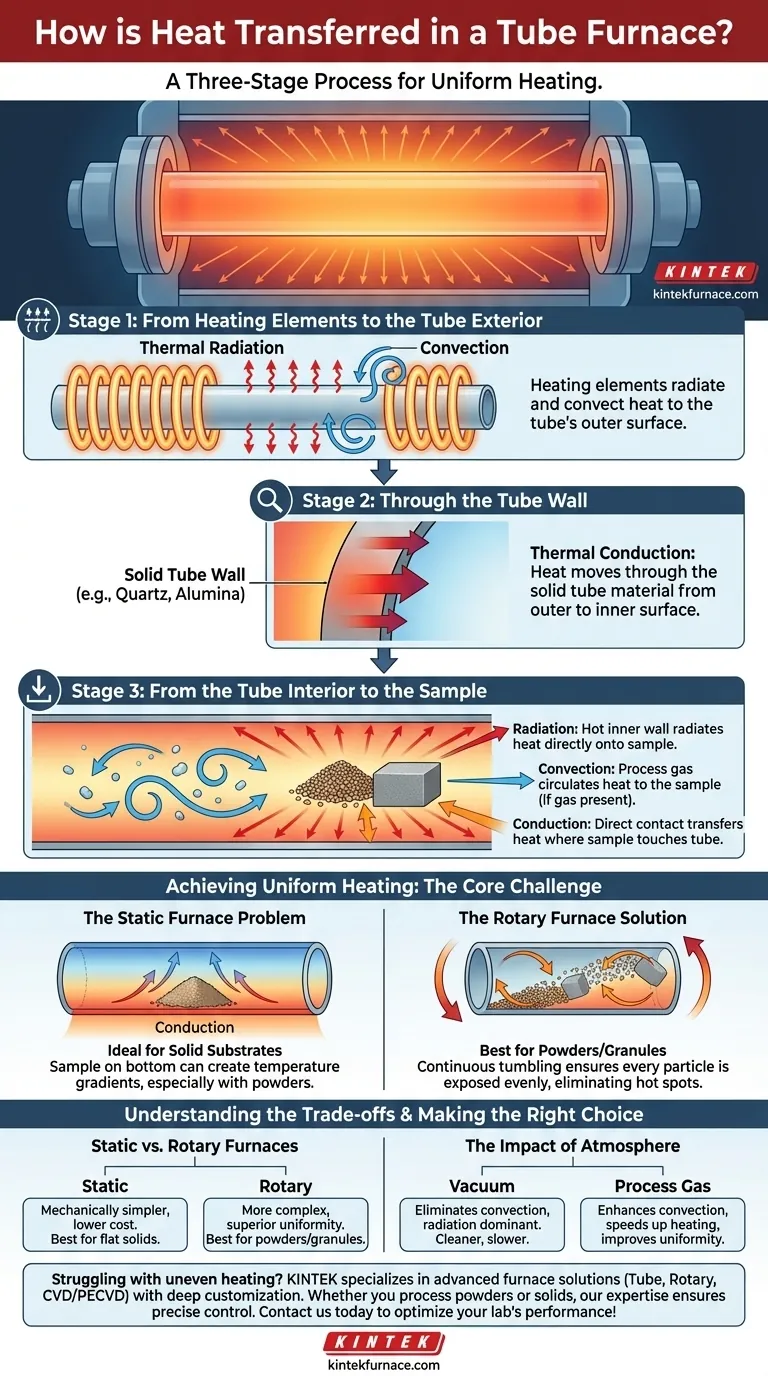

La Ruta de Transferencia de Calor en Tres Etapas

El viaje del calor desde la toma de corriente hasta su muestra es una cadena controlada de eventos. Cada etapa utiliza diferentes principios físicos para mover la energía hacia donde debe ir.

Etapa 1: De los Elementos Calefactores al Exterior del Tubo

El proceso comienza con los elementos calefactores, que suelen estar hechos de materiales de alta resistencia como el carburo de silicio o el disilicuro de molibdeno. Cuando la corriente fluye a través de ellos, se calientan extremadamente.

Estos elementos rodean el tubo de proceso sin tocarlo. El calor intenso que generan se transfiere a la superficie exterior del tubo principalmente a través de dos mecanismos:

- Radiación Térmica: Los elementos calientes emiten ondas electromagnéticas que son absorbidas por el tubo, elevando su temperatura. Esta es la forma dominante de transferencia de calor a las altas temperaturas que se observan en la mayoría de los hornos.

- Convección: El aire o gas en el espacio entre los elementos y el tubo se calienta, circula y transfiere calor a la superficie del tubo.

Etapa 2: A Través de la Pared del Tubo

Una vez que el exterior del tubo del horno está caliente, el calor debe viajar al interior. Esta transferencia ocurre puramente por conducción térmica.

La energía térmica se mueve directamente a través del material sólido del tubo —ya sea cuarzo, alúmina u otra cerámica— desde la superficie exterior más caliente hacia la superficie interior más fría. La eficiencia de este paso depende de la conductividad térmica del material del tubo.

Etapa 3: Del Interior del Tubo a la Muestra

Esta es la etapa final y más matizada, donde el calor se transfiere de la pared interior caliente del tubo a su material. Los tres modos de transferencia de calor pueden estar en juego dentro del tubo.

- Radiación: La pared interior caliente del tubo irradia calor directamente sobre la superficie de su muestra. Para muestras en vacío o a temperaturas muy altas, este suele ser el mecanismo principal.

- Convección: Si está utilizando un gas de proceso (como argón, nitrógeno o aire), el gas se calienta al entrar en contacto con la pared del tubo. Luego circula dentro del tubo, transfiriendo calor a su muestra.

- Conducción: Donde su muestra toca físicamente el fondo o los lados del tubo, el calor se transfiere por contacto directo. Esto es más relevante para las partes de la muestra que descansan en el suelo del tubo.

Lograr un Calentamiento Uniforme: El Desafío Principal

Simplemente calentar la muestra no es suficiente; para la mayoría de los procesos, debe calentarse uniformemente. Un calentamiento inconsistente puede llevar a experimentos fallidos, con algunas partes de la muestra subprocesadas mientras que otras se sobrecalientan.

El Problema del Horno Estático

En un horno de tubo estático estándar, una muestra que yace en el fondo del tubo puede crear un gradiente de temperatura. El fondo de la muestra se calienta por conducción, mientras que la parte superior se calienta más lentamente por radiación y convección. Esto puede ser un problema, especialmente para polvos o gránulos.

La Solución del Horno Rotatorio

Los hornos de tubo rotatorios resuelven este problema con una solución mecánica simple y efectiva: hacen rotar todo el tubo de proceso.

Esta rotación agita o "voltea" continuamente el material en su interior. Al mezclar constantemente la muestra, cada partícula se expone repetidamente a la conducción directa de la pared caliente del tubo, a la convección de la atmósfera interna y a la radiación desde todos los ángulos. Este movimiento dinámico es altamente efectivo para eliminar puntos calientes y asegurar una uniformidad de temperatura excepcional.

Comprendiendo las Ventajas y Desventajas

Elegir el enfoque de calentamiento adecuado requiere comprender los compromisos inherentes entre los diferentes métodos y condiciones.

Hornos Estáticos vs. Rotatorios

Un horno estático es mecánicamente más simple e ideal para procesar sustratos sólidos y planos donde la superficie que mira a la fuente de calor es el área principal de interés.

Un horno rotatorio es más complejo, pero es esencial para polvos, gránulos o cualquier material particulado que requiera que cada superficie se caliente de manera uniforme. El sistema mecánico adicional aumenta el costo y el mantenimiento, pero proporciona una uniformidad superior para estos materiales.

El Impacto de la Atmósfera

El ambiente dentro del tubo afecta dramáticamente la transferencia de calor.

Operar bajo vacío elimina por completo la convección, haciendo que la radiación sea el mecanismo de transferencia dominante de la pared del tubo a la muestra. Esto puede resultar en un calentamiento más lento, pero proporciona un ambiente ultralimpio y no reactivo.

Hacer fluir un gas de proceso introduce y mejora la convección. Esto puede acelerar el calentamiento y ayudar a mejorar la uniformidad de la temperatura, especialmente en un horno estático, ya que el gas en movimiento ayuda a distribuir el calor de manera más activa.

Tomando la Decisión Correcta para Su Objetivo

Su material y el objetivo de su proceso dictarán la estrategia de calentamiento más efectiva.

- Si su enfoque principal es un sustrato o oblea sólida: Un horno de tubo estático suele ser suficiente, ya que la radiación de la pared uniforme del tubo calentará eficazmente la superficie expuesta.

- Si su enfoque principal son polvos o materiales granulares: Un horno rotatorio es la opción superior para prevenir gradientes de temperatura y asegurar que cada partícula se procese de manera uniforme.

- Si su enfoque principal es el control de la atmósfera: Tenga en cuenta que el uso de vacío elimina la convección, mientras que el uso de un gas que fluye la mejora, cambiando directamente la dinámica de cómo se calienta su muestra.

Al comprender esta cadena de transferencia de calor, podrá controlar mejor los resultados experimentales y seleccionar el equipo adecuado para su aplicación específica.

Tabla Resumen:

| Etapa | Mecanismo de Transferencia de Calor | Detalles Clave |

|---|---|---|

| 1: De los Elementos al Exterior del Tubo | Radiación, Convección | Los elementos calefactores irradian calor; la convección del aire/gas transfiere energía a la superficie del tubo. |

| 2: A Través de la Pared del Tubo | Conducción | El calor se mueve a través del material sólido del tubo (p. ej., cuarzo, alúmina) desde la superficie exterior a la interior. |

| 3: Del Interior del Tubo a la Muestra | Radiación, Convección, Conducción | La pared interior del tubo irradia calor; la convección del gas circula; se produce conducción por contacto directo si la muestra toca el tubo. |

| Soluciones de Calentamiento Uniforme | Método | Aplicación |

| Horno Estático | Dominado por la Radiación | Ideal para sustratos sólidos; puede tener gradientes en polvos. |

| Horno Rotatorio | Mezcla Continua | Lo mejor para polvos/gránulos; asegura una exposición uniforme a las fuentes de calor. |

¿Tiene problemas con un calentamiento desigual en sus experimentos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como Hornos de Tubo, Hornos Rotatorios y Sistemas CVD/PECVD, con una fuerte personalización profunda para cumplir con requisitos únicos. Ya sea que esté procesando polvos, gránulos o sustratos sólidos, nuestra experiencia garantiza un control preciso de la temperatura y uniformidad. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio y lograr resultados confiables.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes