En esencia, los hornos de tubo de caída son esenciales porque combinan de forma única temperaturas extremadamente altas con un control preciso sobre la atmósfera de procesamiento y la duración del calentamiento. Este diseño permite a investigadores e ingenieros simular y estudiar con precisión procesos industriales rápidos y a alta temperatura—como la combustión o la gasificación—a una escala pequeña y manejable.

El verdadero valor de un horno de tubo de caída no es solo su capacidad para calentarse, sino su poder para aislar y controlar cada variable crítica. Transforma fenómenos industriales complejos y a gran escala en un experimento de laboratorio repetible y observable.

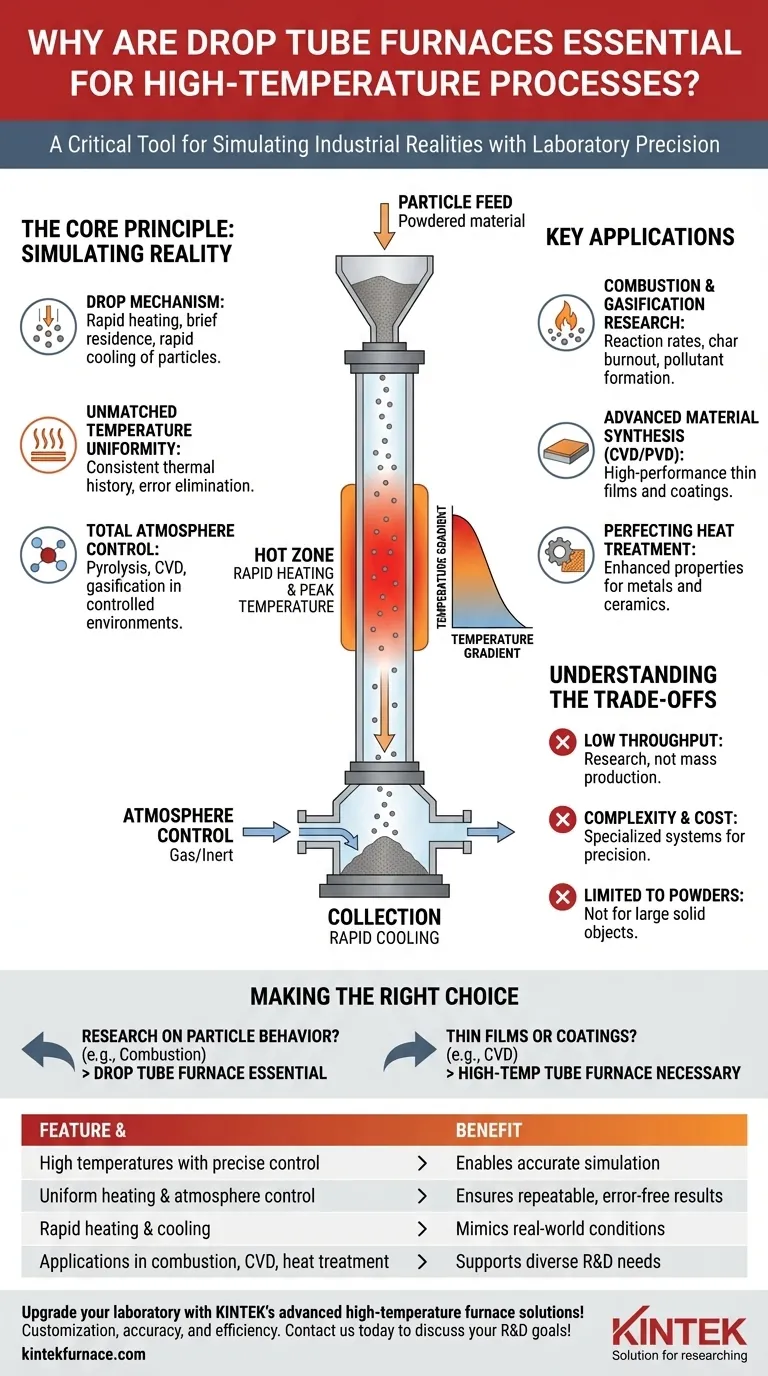

El Principio Central: Simular la Realidad con Precisión

El diseño de un horno de tubo de caída es engañosamente simple, pero es esta simplicidad lo que le confiere su poder. Es fundamentalmente un tubo vertical calentado a un perfil de temperatura específico.

El Mecanismo de "Caída"

La clave de su funcionamiento es la "caída". Pequeñas partículas de un material—como carbón, biomasa o un producto químico en polvo—se dejan caer por la parte superior del tubo calentado.

A medida que caen, las partículas experimentan un calentamiento extremadamente rápido, un breve tiempo de residencia a una temperatura máxima y luego un enfriamiento rápido al salir de la zona caliente y ser recolectadas. Esto imita perfectamente las condiciones que enfrentan las partículas en grandes combustores, gasificadores o reactores industriales.

Uniformidad de Temperatura Inigualable

La larga cámara tubular calentada, conocida como la "zona caliente", está diseñada para proporcionar una temperatura excepcionalmente uniforme y estable.

Esta uniformidad es crítica. Asegura que cada partícula que pasa por el horno experimente exactamente la misma historia térmica, eliminando la variación de temperatura como fuente de error y conduciendo a resultados altamente consistentes y repetibles.

Control Total de la Atmósfera

Dado que el proceso ocurre dentro de un tubo sellado, los operadores tienen control completo sobre el entorno gaseoso.

Esto permite procesos que son imposibles al aire libre. Los investigadores pueden realizar pirólisis en una atmósfera inerte (sin oxígeno), estudiar la gasificación con niveles controlados de vapor y oxígeno, o realizar deposición química de vapor (CVD) en un entorno de alto vacío para crear recubrimientos avanzados.

Aplicaciones Clave Impulsadas por las Capacidades del Horno

La combinación única de calentamiento rápido y control ambiental hace que los hornos de tubo de caída sean indispensables para varias aplicaciones avanzadas.

Avance en la Investigación de Combustión y Gasificación

Los hornos de tubo de caída son el estándar de oro para estudiar el comportamiento de los combustibles sólidos. Al analizar las partículas antes y después de su caída, los investigadores pueden determinar las velocidades de reacción, la eficiencia de combustión del coque y la formación de contaminantes bajo condiciones controladas con precisión.

Habilitación de la Síntesis de Materiales Avanzados

Procesos como la CVD y la deposición física de vapor (PVD) se utilizan para crear películas delgadas y recubrimientos de alto rendimiento. Estos procesos requieren un entorno de alta temperatura y sin oxígeno para depositar capas funcionales sobre un sustrato, una tarea para la que un horno tubular de alta temperatura es perfectamente adecuado.

Perfeccionamiento del Tratamiento Térmico

El control preciso de la temperatura y la atmósfera que ofrecen los hornos tubulares es vital para mejorar las propiedades de materiales como metales y cerámicas. Estos tratamientos pueden mejorar la dureza, la durabilidad y otras características críticas con un alto grado de fiabilidad.

Comprensión de las Compensaciones

Aunque potentes, los hornos de tubo de caída son herramientas especializadas con limitaciones específicas. Comprenderlas es clave para su aplicación adecuada.

El Rendimiento es para la Investigación, No para la Producción

El diseño inherentemente tiene un bajo rendimiento (throughput). Está destinado al estudio de pequeños lotes de material con alta precisión, no para la fabricación industrial a gran escala. Su valor reside en generar datos y optimizar procesos, no en la producción en masa.

Mayor Complejidad y Costo

Los sistemas necesarios para el perfilado preciso de la temperatura, el manejo de gases y la alimentación de partículas hacen que estos hornos sean más complejos y costosos que los hornos de caja o por lotes más simples. Son instrumentos científicos sofisticados.

Limitado a Polvos y Partículas Pequeñas

El mecanismo de "caída" solo es efectivo para materiales que pueden procesarse como un polvo o un flujo de partículas finas. No es adecuado para el tratamiento térmico de objetos o componentes sólidos grandes.

Tomar la Decisión Correcta para su Proceso

Decidir si un horno de tubo de caída es la herramienta adecuada depende enteramente de su objetivo principal.

- Si su enfoque principal es la investigación sobre el comportamiento de las partículas (p. ej., combustión, pirólisis): El horno de tubo de caída es la herramienta esencial para simular condiciones de reactores industriales con precisión a nivel de laboratorio.

- Si su enfoque principal es el desarrollo de películas delgadas o recubrimientos (p. ej., CVD): Es necesario un horno tubular de alta temperatura (a menudo en configuración horizontal) por su control atmosférico absoluto.

- Si su enfoque principal es el tratamiento térmico en masa de componentes: Un horno de caja o por lotes más simple y de mayor capacidad será una solución más práctica y rentable.

En última instancia, el horno de tubo de caída sirve como un puente crítico, conectando la comprensión teórica con el rendimiento industrial del mundo real.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Altas temperaturas con control preciso | Permite la simulación precisa de procesos industriales |

| Calentamiento uniforme y control de atmósfera | Asegura resultados repetibles y sin errores |

| Calentamiento y enfriamiento rápidos | Imita las condiciones del mundo real para estudios de partículas |

| Aplicaciones en combustión, CVD y tratamiento térmico | Soporta diversas necesidades de investigación y desarrollo |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de tubo de caída y otros sistemas como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la precisión y la eficiencia en la combustión, la síntesis de materiales y más. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y desarrollo de alta temperatura!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión