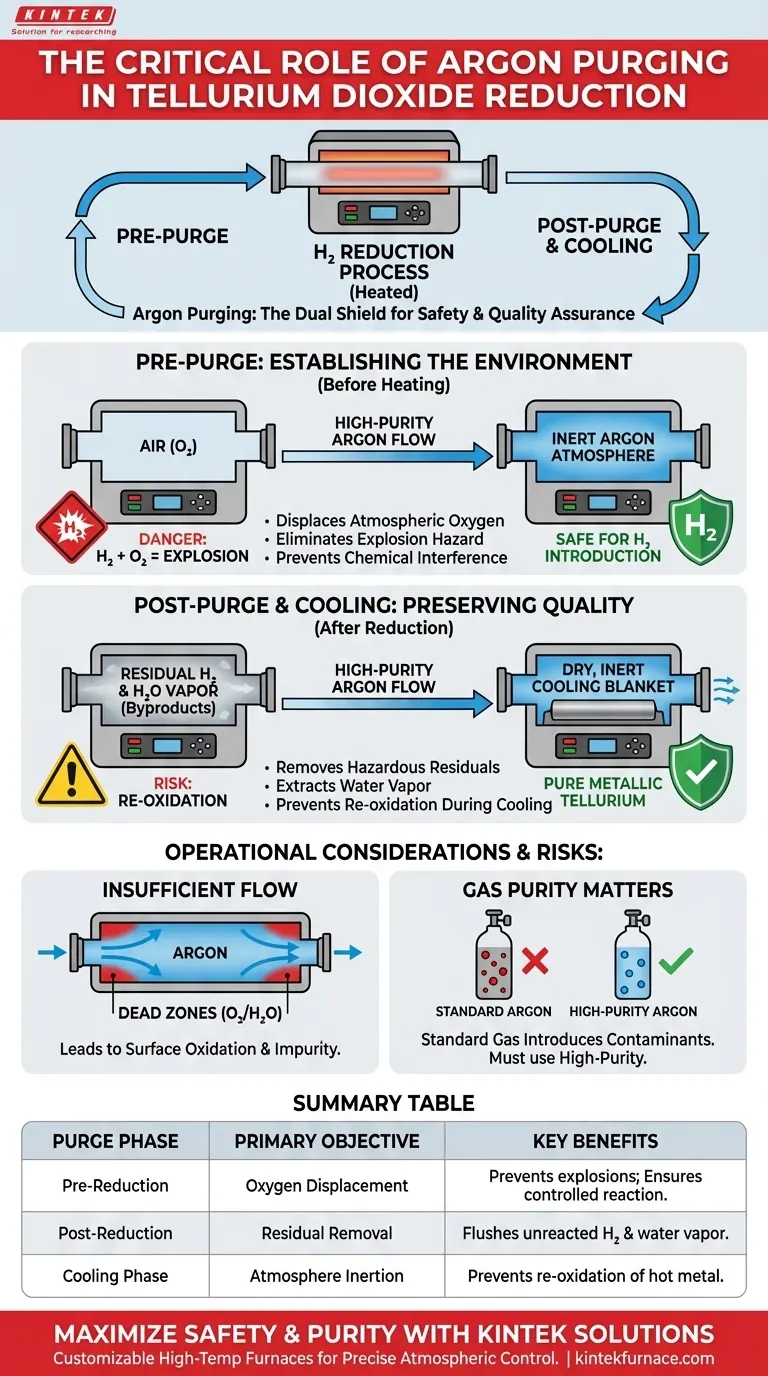

La purga de un horno tubular con argón de alta pureza cumple dos funciones críticas y distintas, dependiendo de cuándo ocurra en el ciclo de producción. Antes de que comience el proceso, desplaza el aire atmosférico para eliminar el riesgo de explosiones de hidrógeno-oxígeno y prevenir la interferencia con la reducción. Después del proceso, expulsa el hidrógeno residual y los subproductos de la reacción para evitar que el telurio se reoxide durante la fase de enfriamiento.

El proceso de purga actúa como el principal escudo de seguridad y paso de garantía de calidad en la reducción con hidrógeno. Asegura que el ambiente sea químicamente inerte antes de que comience el calentamiento y permanezca estable mientras el producto se enfría, preservando la pureza del telurio metálico.

Establecimiento del Entorno de Reacción (Pre-Purga)

Prevención de Fallos Catastróficos

El peligro más inmediato en la reducción con hidrógeno es la interacción entre el gas hidrógeno y el oxígeno atmosférico. Cuando estos gases se mezclan a las altas temperaturas requeridas para la reducción, crean un riesgo de explosión inmediato.

La purga con argón antes del calentamiento desplaza el aire dentro del tubo. Esto elimina la fuente de combustible de oxígeno, haciendo que la atmósfera interna sea segura para la introducción de hidrógeno.

Eliminación de Interferencia Química

Más allá de la seguridad, la presencia de oxígeno atmosférico compromete la eficiencia química de la reducción. El oxígeno actúa como una variable que puede interferir con la estequiometría precisa requerida para reducir el dióxido de telurio.

Al establecer una atmósfera inerte de argón, se asegura que las reacciones químicas subsiguientes sean impulsadas únicamente por la introducción controlada de hidrógeno.

Preservación de la Calidad del Producto (Post-Purga)

Eliminación de Residuos Peligrosos

Una vez completada la reducción, el tubo del horno todavía contiene hidrógeno sin reaccionar. Este gas residual representa un riesgo de seguridad si el sistema se abre de inmediato o si entra aire mientras el sistema está caliente.

Una purga de argón posterior al proceso expulsa este hidrógeno restante del sistema. Esto efectivamente "restablece" la atmósfera a un estado no inflamable antes de abrir el horno.

Extracción de Vapor de Agua

La reducción química del dióxido de telurio genera vapor de agua como subproducto. Si esta humedad permanece en el tubo durante la fase de enfriamiento, puede interactuar negativamente con el metal recién formado.

El flujo de argón arrastra este vapor de agua generado fuera de la zona de reacción. Esto asegura que el ambiente de enfriamiento esté seco y químicamente neutro.

Prevención de la Reoxidación

El telurio metálico es susceptible a la oxidación, particularmente mientras aún está caliente. Si el metal reducido se expone al aire o la humedad antes de que se enfríe por completo, se reoxidará, deshaciendo el proceso de reducción.

La purga asegura que el metal se enfríe bajo una capa de gas inerte. Esto preserva el estado metálico y garantiza la alta pureza del producto final.

Consideraciones Operacionales y Riesgos

La Consecuencia de un Flujo Insuficiente

Una dificultad común es purgar durante un tiempo insuficiente o con caudales inadecuados. Esto puede dejar "zonas muertas" de oxígeno o humedad dentro del tubo, particularmente cerca de los extremos.

Incluso cantidades traza de oxígeno atrapado pueden provocar la oxidación superficial del telurio, lo que resulta en un producto que no cumple con las especificaciones de pureza.

La Necesidad de Gas de "Alta Pureza"

La efectividad de este proceso depende completamente del grado de argón utilizado. El argón industrial estándar a menudo contiene impurezas traza, incluyendo oxígeno y humedad.

Usar algo menos que argón de alta pureza introduce los contaminantes exactos que se intentan eliminar. Esto compromete el sellado inerte y puede llevar a resultados de reducción inconsistentes.

Maximizando la Seguridad y el Rendimiento

Para lograr un proceso seguro y un producto de alta pureza, debe considerar la purga como un paso de reacción crítico, no solo como una tarea de preparación.

- Si su enfoque principal es la Seguridad del Personal: Priorice la duración de la pre-purga para asegurar el desplazamiento del 100% del volumen de oxígeno antes de introducir hidrógeno.

- Si su enfoque principal es la Pureza del Producto: Extienda la fase de post-purga hasta que el horno alcance la temperatura ambiente para garantizar absolutamente que no ocurra reoxidación.

La integridad de su telurio metálico depende tanto de la disciplina del gas inerte como de la propia temperatura de reducción.

Tabla Resumen:

| Fase de Purga | Objetivo Principal | Beneficios Clave |

|---|---|---|

| Pre-Reducción | Desplazamiento de Oxígeno | Previene explosiones de hidrógeno y asegura un entorno de reacción controlado. |

| Post-Reducción | Eliminación de Residuos | Expulsa hidrógeno sin reaccionar y subproductos de vapor de agua del tubo. |

| Fase de Enfriamiento | Inertización de la Atmósfera | Previene que el telurio metálico caliente se reoxide al contacto con el aire. |

Maximice la Seguridad y la Pureza de Material de su Laboratorio con KINTEK

El control preciso de la atmósfera es la diferencia entre una reducción exitosa y un fallo catastrófico. En KINTEK, entendemos la naturaleza crítica de la disciplina de gases en aplicaciones de alta temperatura.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son completamente personalizables para satisfacer sus requisitos únicos de purga de gas, asegurando resultados de alta pureza para la reducción de telurio y más allá.

¿Listo para mejorar sus capacidades de procesamiento térmico? Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades específicas de investigación o producción.

Guía Visual

Referencias

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno tubular de doble zona en la CVD de películas 2DP-F? Desbloquea un control preciso del crecimiento de películas delgadas

- ¿Por qué es importante la distribución uniforme de la temperatura en un horno tubular? Garantizar un procesamiento de materiales fiable y reproducible

- ¿Cómo está diseñado un horno tubular para operar a 1200°C? Ingeniería de Precisión para Calor Extremo

- ¿Cuáles son las conclusiones clave sobre los hornos tubulares y la ciencia de los materiales? Desbloquee el procesamiento térmico de precisión para materiales avanzados

- ¿Por qué es fundamental un sistema de suministro de gas inerte para un horno tubular? Ingeniería de Biochar de Alto Rendimiento

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico

- ¿Qué función crítica realiza un horno tubular de alta temperatura para FCNCuM@CNT? Lograr la precisión de la fase FCC

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de AlPO4? Garantice la seguridad en la electrólisis de sales fundidas