En la ciencia de los materiales, la conclusión clave es que los hornos tubulares son herramientas indispensables para el procesamiento térmico de precisión. Su valor proviene de proporcionar un entorno excepcionalmente controlado, lo cual es fundamental para sintetizar nuevos materiales, analizar las propiedades de los materiales bajo condiciones específicas y garantizar los resultados repetibles requeridos tanto para la investigación como para la producción industrial.

Si bien la función básica de un horno es calentar, su verdadero valor en la ciencia de los materiales reside en la creación de un entorno térmico excepcionalmente controlado y uniforme. Esta precisión es lo que permite a los científicos aislar variables, prevenir la contaminación y crear o probar de manera confiable materiales con propiedades específicas y predecibles.

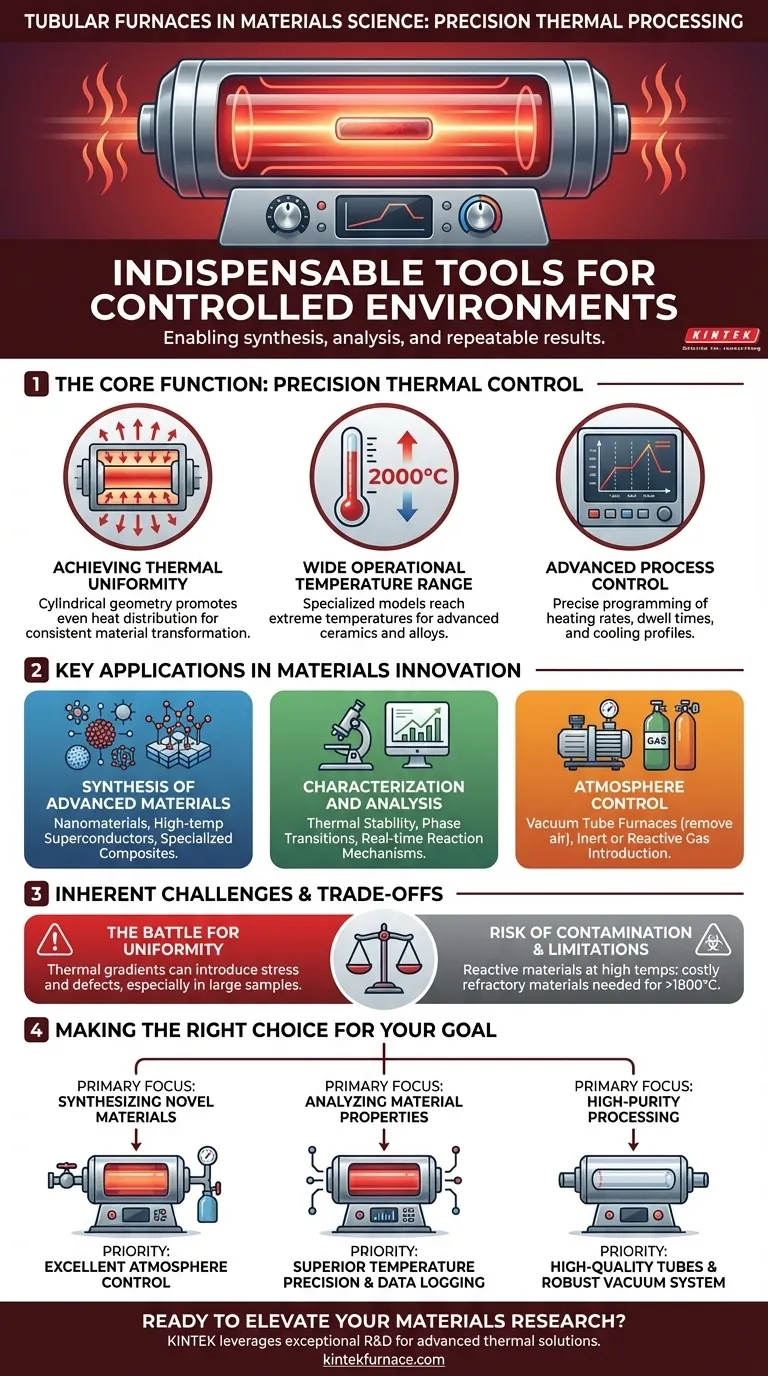

La función principal: control térmico de precisión

Un horno tubular es más que un simple calentador; es un instrumento cuidadosamente diseñado para suministrar energía térmica precisa a una muestra. Este control es la base de su utilidad en la ciencia de los materiales.

Lograr la uniformidad térmica

La geometría cilíndrica de un horno tubular es intencional. Promueve una distribución uniforme del calor alrededor de la muestra, creando una zona de temperatura uniforme. Esta uniformidad es crítica para prevenir propiedades materiales desiguales, asegurando que toda la muestra experimente la misma transformación simultáneamente.

Un amplio rango de temperatura operativa

Los hornos tubulares modernos pueden operar en un vasto espectro de temperaturas, con algunos modelos especializados que alcanzan hasta 2000 °C. Esta capacidad es esencial para procesar materiales avanzados como cerámicas y aleaciones de alto rendimiento que requieren calor extremo para su formación o prueba.

Control de procesos avanzado

Estos hornos están equipados con controladores sofisticados que permiten una programación precisa de las tasas de calentamiento, los tiempos de permanencia y los perfiles de enfriamiento. Esto permite a los investigadores estudiar transiciones de fase, estabilidad térmica y la cinética de las reacciones químicas con alta precisión.

Aplicaciones clave en la innovación de materiales

El control que ofrecen los hornos tubulares permite directamente un trabajo innovador en el desarrollo y la comprensión de nuevos materiales.

Síntesis de materiales avanzados

El horno proporciona la energía específica y las condiciones ambientales necesarias para crear sustancias novedosas. Esto incluye la síntesis de nanomateriales, cerámicas avanzadas, materiales superconductores de alta temperatura y materiales compuestos especializados.

Caracterización y análisis

Los científicos utilizan estos hornos para probar los límites de los materiales. Al someter las muestras a ciclos térmicos controlados, pueden estudiar la estabilidad térmica, identificar comportamientos de transición de fase y observar mecanismos de reacción química en tiempo real.

Control de la atmósfera

Muchos procesos requieren una atmósfera específica para evitar reacciones no deseadas o para participar activamente en la formación del material. Los hornos tubulares de vacío se utilizan para eliminar el aire, previniendo la oxidación y la contaminación, mientras que otros sistemas permiten la introducción de gases inertes o reactivos.

Comprender los desafíos y compensaciones inherentes

A pesar de sus ventajas, el uso eficaz de un horno tubular requiere navegar por varios desafíos de ingeniería y científicos. La objetividad exige que reconozcamos estas limitaciones.

La batalla por la uniformidad térmica

Si bien el diseño promueve la uniformidad, lograr una zona de temperatura perfectamente uniforme, especialmente con muestras grandes o a temperaturas extremas, sigue siendo un desafío significativo. Los gradientes térmicos pueden introducir tensión y crear defectos en el material final.

El riesgo de contaminación

A altas temperaturas, los materiales se vuelven más reactivos. Siempre existe el riesgo de que la muestra interactúe con el material del tubo del horno (por ejemplo, cuarzo o alúmina) o con impurezas traza en la atmósfera. Esta es una preocupación crítica para aplicaciones de alta pureza.

Limitaciones de materiales y diseño

El rendimiento de un horno está en última instancia limitado por los materiales con los que está hecho. Alcanzar y mantener temperaturas superiores a 1800 °C requiere elementos calefactores y materiales refractarios costosos y especializados, lo que representa una compensación entre la capacidad operativa y el costo.

Tomar la decisión correcta para su objetivo

Su objetivo específico de investigación o producción dicta el tipo de horno y el control de proceso que necesita.

- Si su enfoque principal es la síntesis de materiales novedosos: Priorice un horno con excelente control de atmósfera (vacío o gases específicos) para gestionar con precisión el entorno de reacción.

- Si su enfoque principal es el análisis de las propiedades de los materiales: Necesita una precisión de temperatura superior y un registro de datos integrado para correlacionar con precisión los eventos térmicos con el comportamiento del material.

- Si su enfoque principal es el procesamiento de alta pureza: Invierta en tubos de cuarzo o alúmina de alta calidad y un sistema de vacío robusto para minimizar el riesgo crítico de contaminación.

En última instancia, dominar el horno tubular es dominar las condiciones controladas que convierten las sustancias crudas en materiales avanzados.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Función principal | Control térmico de precisión para calentamiento uniforme y programación precisa de la temperatura |

| Rango de temperatura | Hasta 2000 °C para el procesamiento de cerámicas, aleaciones y nanomateriales |

| Aplicaciones | Síntesis de materiales avanzados, caracterización y control de atmósfera |

| Desafíos | Gradientes térmicos, riesgos de contaminación y limitaciones de materiales |

| Consejos de selección | Priorizar el control de atmósfera para síntesis, precisión para análisis y pureza para procesos de alta pureza |

¿Listo para elevar su investigación de materiales con soluciones térmicas personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté sintetizando nanomateriales o analizando propiedades térmicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes