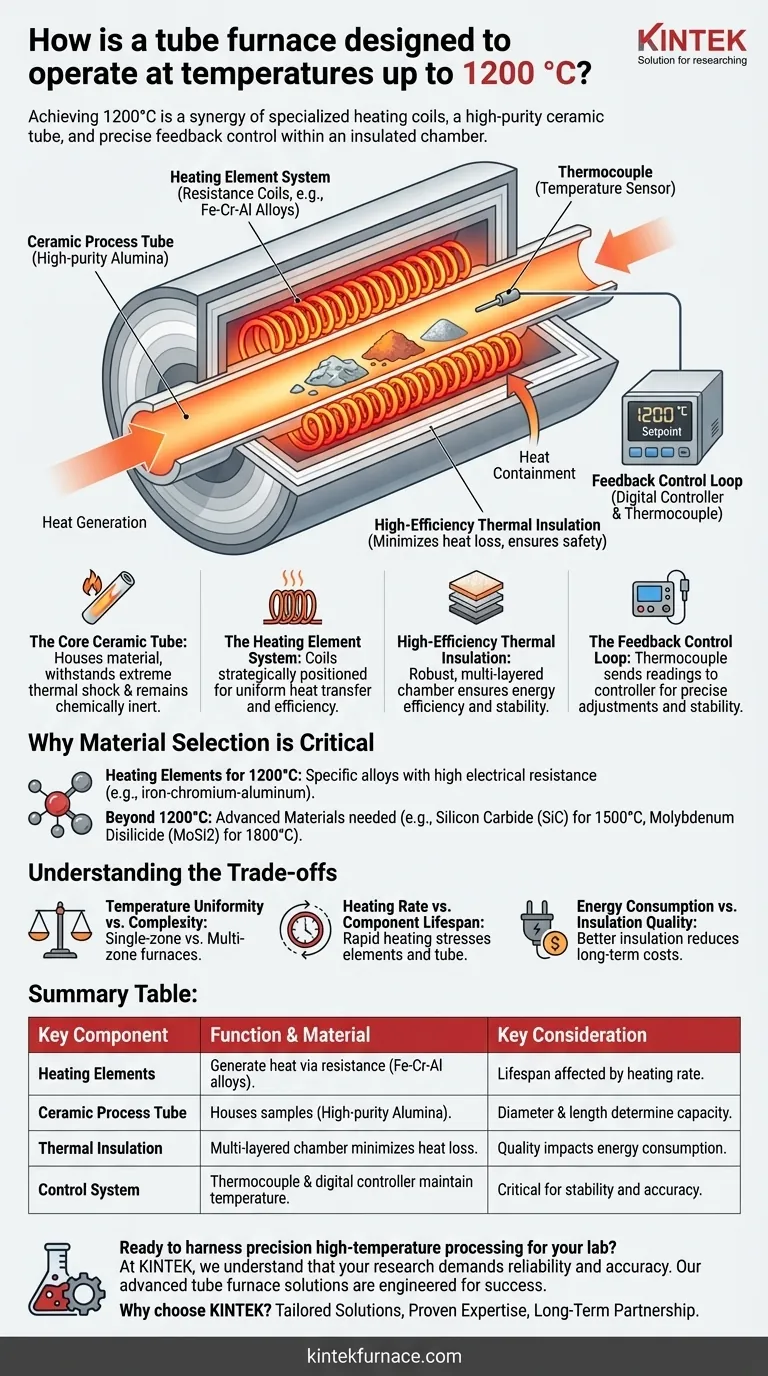

Para operar a temperaturas de hasta 1200°C, un horno tubular se basa en un sistema cuidadosamente diseñado de bobinas calefactoras especializadas, un tubo de proceso cerámico de alta pureza y un mecanismo de control de retroalimentación preciso. Los elementos calefactores, típicamente enrollados como un resorte, están incrustados alrededor del tubo cerámico dentro de una cámara altamente aislada para generar y contener el intenso calor requerido.

La clave para alcanzar y mantener los 1200°C no es un solo componente, sino la sinergia entre los elementos calefactores que generan la energía, el aislamiento que la contiene y el sistema de control que la mide y ajusta constantemente con precisión.

La Anatomía de un Horno de 1200°C

Un horno tubular de alta temperatura es un sistema donde cada parte cumple una función crítica. Comprender estos componentes revela cómo se crea un entorno tan estable y extremo.

El Tubo Cerámico Central

El componente central es el tubo cilíndrico que alberga el material que se está procesando. Este tubo está típicamente hecho de alúmina de alta pureza o una cerámica similar porque estos materiales pueden soportar un choque térmico extremo y permanecer químicamente inertes a 1200°C.

El Sistema de Elementos Calefactores

Para temperaturas en el rango de 1200°C, el calor se genera mediante bobinas calefactoras de resistencia. Estos elementos se colocan estratégicamente alrededor del exterior del tubo cerámico, a menudo incrustados como un resorte, para garantizar un perfil de temperatura uniforme a lo largo de la longitud del tubo. Este diseño maximiza el área de superficie para una transferencia de calor radiante eficiente.

Aislamiento Térmico de Alta Eficiencia

Todo el conjunto del elemento calefactor y el tubo está encerrado dentro de una robusta cámara aislada de múltiples capas. Este aislamiento es fundamental para minimizar la pérdida de calor, lo que garantiza la eficiencia energética y mantiene la estabilidad de la temperatura. También mantiene la estructura exterior del horno a una temperatura segura para los operadores.

El Bucle de Control de Retroalimentación

Lograr una temperatura precisa es imposible sin control. Un termopar, un sensor de temperatura sensible, se coloca cerca de los elementos calefactores. Envía constantemente lecturas de temperatura a un controlador digital, que luego ajusta la potencia suministrada a los elementos calefactores para mantener el punto de ajuste exacto sin sobrepasarlo.

Por Qué la Selección de Materiales es Crítica

La capacidad de alcanzar los 1200°C es fundamentalmente un desafío de la ciencia de materiales. Los componentes utilizados se seleccionan específicamente por su capacidad para funcionar bajo un estrés térmico extremo.

Elementos Calefactores para 1200°C

Los elementos calefactores enrollados están hechos de aleaciones específicas (como hierro-cromo-aluminio) que tienen alta resistencia eléctrica y pueden operar continuamente a estas temperaturas sin degradarse rápidamente.

Más Allá de los 1200°C: La Necesidad de Materiales Avanzados

El límite de 1200°C a menudo está definido por estos elementos de alambre enrollado. Para alcanzar temperaturas más altas, se requieren materiales diferentes. Los hornos que operan hasta 1500°C utilizan varillas de carburo de silicio (SiC), mientras que los que alcanzan 1800°C requieren elementos avanzados hechos de disiliciuro de molibdeno (MoSi2).

Comprender los Compromisos

Diseñar un horno para operación a alta temperatura implica equilibrar factores en competencia. Reconocer estos compromisos es clave para comprender su rendimiento.

Uniformidad de Temperatura vs. Complejidad

Un horno simple de una sola zona es rentable pero puede tener ligeras variaciones de temperatura a lo largo del tubo. Para aplicaciones que requieren una uniformidad excepcional, se utilizan hornos multizona más complejos y costosos, que tienen bobinas calefactoras y bucles de control separados para diferentes secciones del tubo.

Velocidad de Calentamiento vs. Vida Útil de los Componentes

Si bien un horno puede programarse para un calentamiento rápido, las rampas de temperatura agresivas someten a un estrés significativo tanto a los elementos calefactores como al tubo cerámico. Una velocidad de calentamiento más medida puede extender sustancialmente la vida útil operativa de estos componentes críticos.

Consumo de Energía vs. Calidad del Aislamiento

La cantidad de energía necesaria para mantener 1200°C es significativa. La calidad y el grosor del aislamiento térmico impactan directamente en el consumo de energía y, por lo tanto, en el costo operativo a largo plazo del horno.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo del horno depende completamente de su aplicación prevista.

- Si su enfoque principal es la síntesis precisa de materiales: La estabilidad y la precisión del sistema de control de temperatura son las características más críticas.

- Si su enfoque principal es el alto rendimiento o el procesamiento de muestras más grandes: El diámetro y la longitud del tubo cerámico, junto con la uniformidad de la zona caliente, son sus consideraciones clave.

- Si su enfoque principal es la flexibilidad experimental: Un horno diseñado para operación tanto horizontal como vertical proporciona la versatilidad necesaria para una gama más amplia de pruebas.

Al comprender estos principios de diseño fundamentales, puede evaluar y utilizar eficazmente un horno tubular como un instrumento de precisión para su aplicación específica de alta temperatura.

Tabla Resumen:

| Componente Clave | Función y Material | Consideración Clave |

|---|---|---|

| Elementos Calefactores | Generan calor por resistencia (p. ej., aleaciones de hierro-cromo-aluminio). | La vida útil se ve afectada por la velocidad de calentamiento; las rampas agresivas causan estrés. |

| Tubo de Proceso Cerámico | Alberga muestras; hecho de alúmina de alta pureza para resistencia al choque térmico. | El diámetro y la longitud determinan el tamaño de la muestra y la capacidad de producción. |

| Aislamiento Térmico | La cámara multicapa minimiza la pérdida de calor para mayor eficiencia y seguridad. | La calidad impacta el consumo de energía y el costo operativo. |

| Sistema de Control | El termopar y el controlador digital mantienen la temperatura exacta establecida. | Crítico para aplicaciones que requieren estabilidad y precisión, como la síntesis de materiales. |

¿Listo para aprovechar el procesamiento de alta temperatura de precisión para su laboratorio?

En KINTEK, entendemos que su investigación exige fiabilidad y precisión a temperaturas extremas. Nuestras soluciones avanzadas de hornos tubulares están diseñadas con los mismos principios discutidos aquí: elementos calefactores superiores, aislamiento robusto y control exacto, para garantizar el éxito de sus experimentos.

¿Por qué elegir KINTEK para sus necesidades de alta temperatura?

- Soluciones a Medida: Aprovechando una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para sus requisitos únicos, desde hornos de mufla y tubulares estándar hasta complejos sistemas de vacío y atmósfera y configuraciones CVD/PECVD.

- Experiencia Probada: Ya sea que su enfoque sea la síntesis de materiales, el procesamiento de alto rendimiento o la flexibilidad experimental, proporcionamos el control preciso de la temperatura y el calentamiento uniforme que su aplicación demanda.

- Asociación a Largo Plazo: Diseñamos para la durabilidad y la eficiencia, ayudándole a optimizar las velocidades de calentamiento y el aislamiento para extender la vida útil del equipo y reducir los costos operativos.

Diseñemos la solución de alta temperatura perfecta para su laboratorio. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y cómo nuestros sistemas de hornos personalizados pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad