Un horno tubular de alta temperatura asegura el rendimiento de las aleaciones de magnesio al mantener un entorno térmico estable a 550 °C dentro de una atmósfera de argón de alta pureza. Este aislamiento estrictamente libre de oxígeno evita que el magnesio sufra combustión peligrosa u oxidación intensa, mientras que el calor sostenido impulsa la difusión en estado sólido para fusionar las partículas metálicas en una estructura robusta e integrada.

El desafío principal en la sinterización del magnesio es su alta reactividad; el horno lo resuelve desacoplando el proceso de calentamiento del entorno químico, permitiendo que las partículas se unan físicamente sin degradarse químicamente.

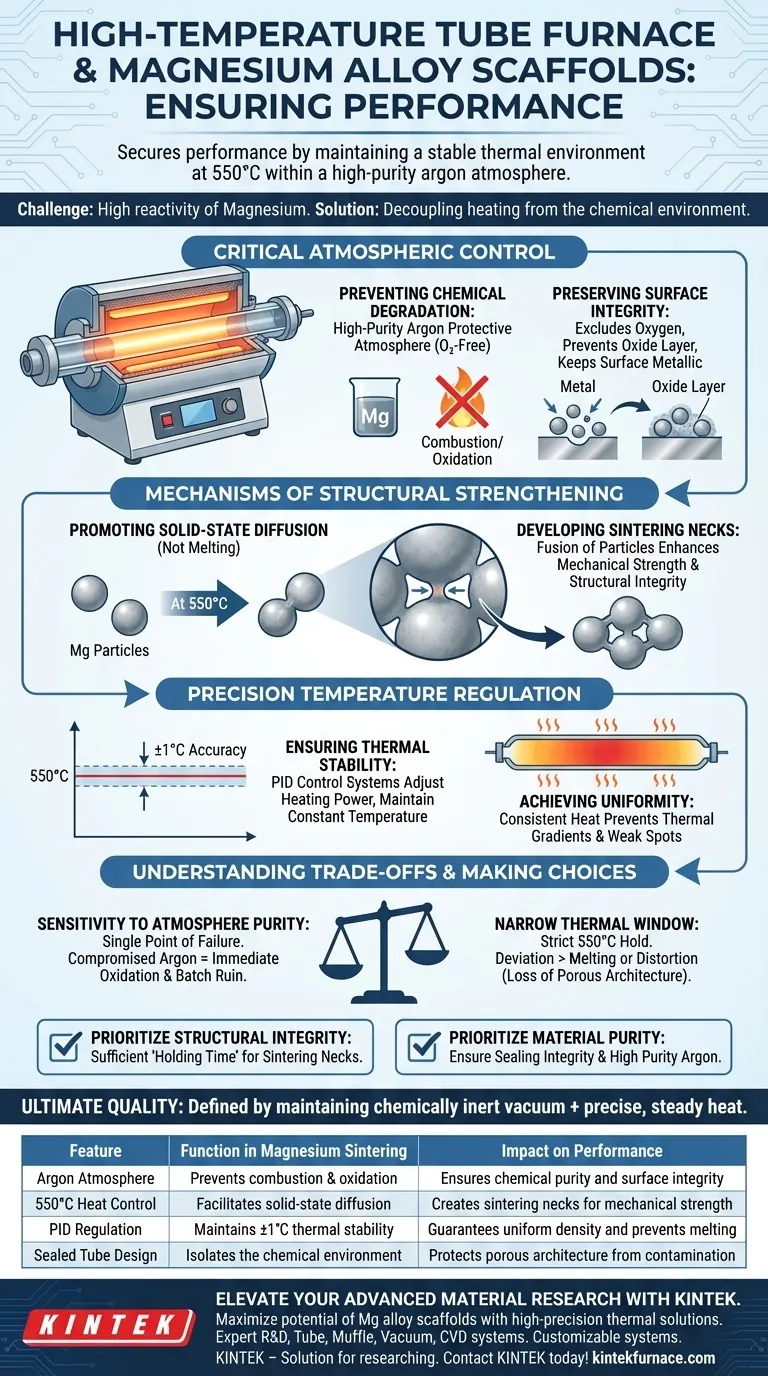

El papel fundamental del control atmosférico

Prevención de la degradación química

El magnesio es muy reactivo y propenso a la combustión o a la oxidación rápida a temperaturas elevadas.

El horno tubular mitiga este riesgo utilizando una atmósfera protectora de argón de alta pureza.

Esto crea un entorno estrictamente libre de oxígeno, asegurando que el material permanezca químicamente puro durante todo el ciclo de calentamiento.

Preservación de la integridad superficial

Si hubiera oxígeno presente, se formaría una capa de óxido en las partículas metálicas, lo que inhibiría el proceso de sinterización.

Al excluir el oxígeno, el horno garantiza que la superficie de la aleación de magnesio permanezca metálica y reactiva solo consigo misma.

Mecanismos de fortalecimiento estructural

Promoción de la difusión en estado sólido

El objetivo principal de la sinterización no es fundir el metal, sino unirlo.

A la temperatura específica de 550 °C, el horno facilita la difusión en estado sólido entre las partículas de magnesio.

Desarrollo de cuellos de sinterización

Este proceso de difusión conduce a la formación de "cuellos de sinterización", que son puentes donde se fusionan las partículas individuales.

Esta fusión mejora significativamente la resistencia mecánica y la integridad estructural de los andamios porosos, transformando el polvo suelto en una unidad cohesiva.

Regulación precisa de la temperatura

Garantía de estabilidad térmica

Para que la difusión ocurra de manera uniforme, la temperatura debe mantenerse constante durante un período prolongado.

Los hornos tubulares avanzados utilizan sistemas de control PID (proporcional-integral-derivativo) para ajustar automáticamente la potencia de calentamiento.

Esta tecnología mantiene la estabilidad del campo de temperatura, logrando a menudo una precisión de ±1 °C.

Logro de la uniformidad

El rendimiento constante del material depende de que cada parte del andamio experimente la misma historia térmica.

El diseño del horno asegura que el calor de 550 °C se aplique de manera uniforme, previniendo puntos débiles causados por gradientes térmicos.

Comprensión de las compensaciones

Sensibilidad a la pureza de la atmósfera

La dependencia de una atmósfera protectora crea un único punto de fallo.

Si el suministro de argón se ve comprometido o las juntas del tubo tienen fugas, incluso mínimamente, el magnesio se oxidará de inmediato, arruinando el lote.

La estrecha ventana térmica

El magnesio tiene un punto de fusión relativamente bajo en comparación con otros metales estructurales.

Existe una estricta compensación entre el calor suficiente para la difusión y el calor excesivo, que causa fusión o distorsión.

La temperatura debe mantenerse estrictamente a 550 °C; cualquier desviación puede resultar en la pérdida de la arquitectura porosa del andamio.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de los andamios de aleación de magnesio, priorice estos parámetros operativos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el "tiempo de mantenimiento" a 550 °C sea suficiente para permitir el desarrollo completo de los cuellos de sinterización a través de la difusión en estado sólido.

- Si su enfoque principal es la Pureza del Material: Priorice la integridad del sistema de sellado y el grado de pureza del gas argón para prevenir cualquier oxidación residual.

En última instancia, la calidad del andamio final está definida por la capacidad del horno para mantener un vacío químicamente inerte mientras proporciona un calor preciso y constante.

Tabla resumen:

| Característica | Función en la sinterización de magnesio | Impacto en el rendimiento |

|---|---|---|

| Atmósfera de argón | Previene la combustión y la oxidación | Garantiza la pureza química y la integridad superficial |

| Control de calor a 550 °C | Facilita la difusión en estado sólido | Crea cuellos de sinterización para la resistencia mecánica |

| Regulación PID | Mantiene una estabilidad térmica de ±1 °C | Garantiza una densidad uniforme y previene la fusión |

| Diseño de tubo sellado | Aísla el entorno químico | Protege la arquitectura porosa de la contaminación |

Mejore su investigación de materiales avanzados con KINTEK

Maximice el potencial de sus andamios de aleación de magnesio con soluciones térmicas de alta precisión. Respaldada por I+D experta y fabricación líder en la industria, KINTEK ofrece sistemas de tubo, mufla, vacío y CVD de alto rendimiento diseñados específicamente para materiales sensibles. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o sistemas totalmente personalizables adaptados a sus necesidades atmosféricas únicas, nuestra tecnología garantiza la estabilidad y pureza que su investigación exige.

¿Listo para optimizar su proceso de sinterización? ¡Contacte a KINTEK hoy mismo para consultar con nuestros especialistas!

Guía Visual

Referencias

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué funciones realiza un horno de tubo de cuarzo de alta temperatura? Síntesis precisa de soportes de carbono dopados

- ¿Cuál es el papel específico de un horno tubular en la síntesis y encapsulación de carbono de aleaciones de NiMo? Explicado

- ¿Qué papel juegan los hornos tubulares rotatorios en la industria de los materiales de construcción? Esenciales para el Procesamiento de Materiales a Alta Temperatura

- ¿Qué papel juega un elevador de tijera en el sistema de análisis termogravimétrico de un horno tubular? Guía de alineación de precisión

- ¿Por qué se utilizan hornos tubulares de alta temperatura para aleaciones TiZrMoSn0.8Hf0.2? Beneficios esenciales para la ciencia de materiales

- ¿Por qué un tubo de tantalio está encapsulado en un tubo de cuarzo al vacío? Prevención de la oxidación y la fragilización en la calcinación a alta temperatura

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico