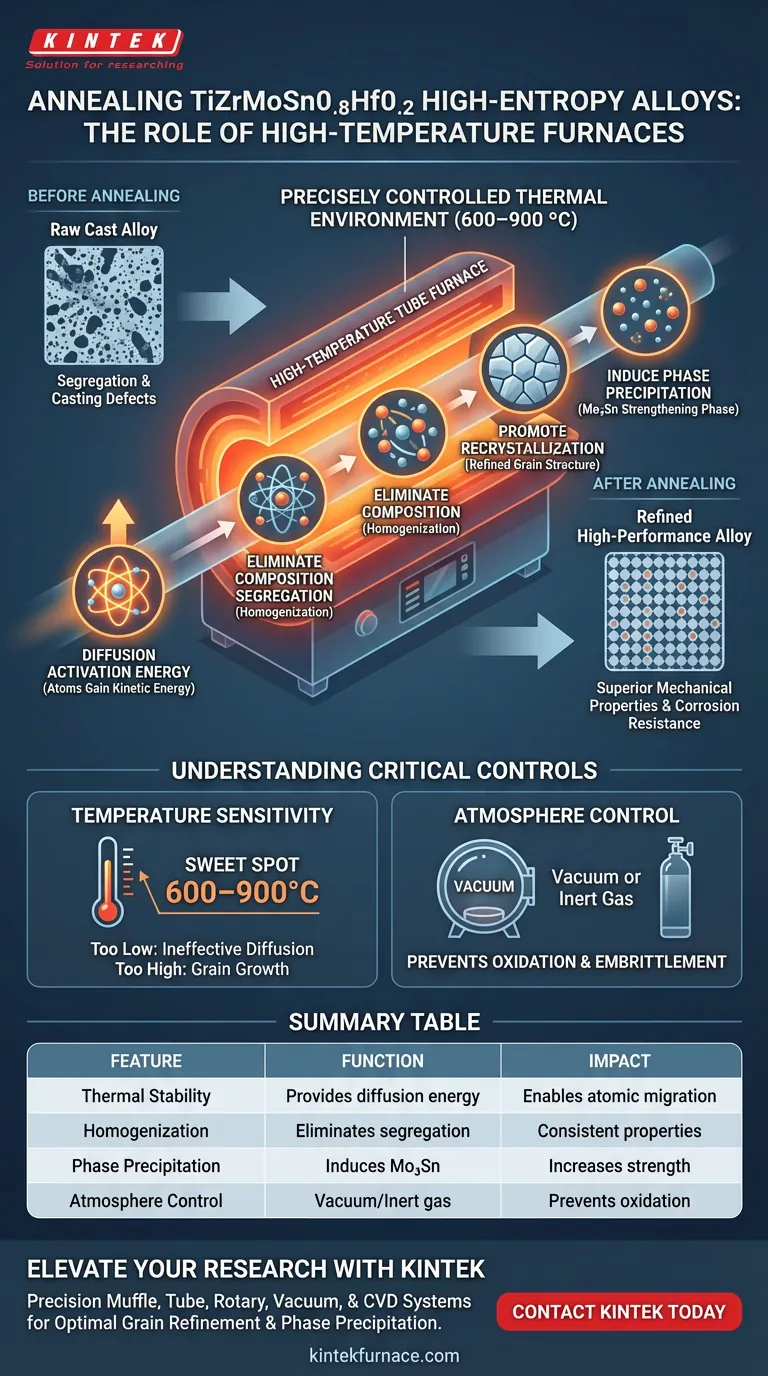

Se utilizan hornos tubulares de alta temperatura u hornos de resistencia para crear un entorno térmico controlado con precisión necesario para el recocido de aleaciones de alta entropía TiZrMoSn0.8Hf0.2. Al mantener una temperatura constante, típicamente entre 600 y 900 °C, estos hornos proporcionan la estabilidad térmica requerida para alterar la estructura atómica del material, permitiendo procesos de difusión críticos que son imposibles a temperatura ambiente.

Conclusión Clave El proceso de recocido en estos hornos no se trata simplemente de calentar; es un mecanismo para proporcionar a los átomos energía de activación de difusión. Esta energía impulsa la eliminación de defectos de fundición, refina la estructura del grano y desencadena la precipitación de fases de endurecimiento específicas como Mo3Sn, que son esenciales para las propiedades mecánicas superiores y la resistencia a la corrosión de la aleación.

El Papel de la Energía Térmica en la Evolución Microestructural

Proporcionar Energía de Activación de Difusión

La función principal del horno es suministrar energía de activación de difusión. A temperaturas entre 600 y 900 °C, los átomos dentro de la aleación TiZrMoSn0.8Hf0.2 ganan suficiente energía cinética para migrar a través de la red cristalina. Sin esta exposición controlada a alta temperatura, los átomos permanecerían bloqueados en sus posiciones originales, impidiendo cualquier cambio estructural beneficioso.

Eliminar la Segregación de Composición

Las aleaciones fundidas a menudo sufren de segregación de composición, donde los elementos se distribuyen de manera desigual durante la solidificación inicial. El horno tubular mantiene un campo térmico estable que permite que los elementos difundan de áreas de alta concentración a baja concentración. Esto homogeneiza el material, eliminando la segregación dendrítica y asegurando propiedades consistentes en toda la aleación.

Promover la Recristalización

La energía térmica proporcionada por el horno induce la recristalización. Este proceso reemplaza los granos deformados o irregulares con un nuevo conjunto de granos libres de defectos. Este refinamiento de la microestructura es crítico para aliviar las tensiones internas introducidas durante la fundición o el procesamiento previo.

Mejorar el Rendimiento del Material a Través de la Precipitación

Inducir la Precipitación de Fases

Un resultado crítico de este proceso de recocido específico es la precipitación de fases de endurecimiento, particularmente Mo3Sn. El entorno del horno permite que la aleación alcance un estado termodinámico donde estas fases secundarias beneficiosas puedan formarse. Estos precipitados actúan como obstáculos para el movimiento de dislocaciones, lo que fortalece directamente el material.

Mejorar las Propiedades Mecánicas y de Corrosión

La combinación de refinamiento microestructural y precipitación de fases mejora significativamente el rendimiento de la aleación. La presencia de Mo3Sn y una estructura homogeneizada conduce a una mayor resistencia mecánica. Simultáneamente, la eliminación de la segregación mejora la resistencia a la corrosión de la aleación, haciéndola adecuada para entornos hostiles.

Comprender las Compensaciones

Sensibilidad a la Temperatura

El control preciso es innegociable; si la temperatura es demasiado baja (por debajo de 600 °C), los átomos carecerán de la energía para difundir, lo que hará que el recocido sea ineficaz. Por el contrario, temperaturas excesivas (significativamente por encima de 900 °C) pueden provocar un crecimiento de grano no deseado, lo que puede reducir la resistencia del material. El horno tubular se elige específicamente por su capacidad para mantener el "punto óptimo" requerido para esta composición de aleación específica.

Control de Atmósfera y Riesgos de Oxidación

Si bien la referencia principal se centra en la temperatura, el contexto complementario indica que las aleaciones de alta entropía que contienen Titanio, Zirconio y Hafnio son muy reactivas al oxígeno. Los hornos tubulares de alta temperatura suelen estar diseñados para operar bajo atmósferas de vacío o gas inerte. No controlar la atmósfera dentro del horno puede provocar la formación de capas de óxido o nitruro quebradizas, lo que comprometería los datos mecánicos y volvería quebradizo el material.

Tomar la Decisión Correcta para su Objetivo

Al recocer aleaciones de alta entropía TiZrMoSn0.8Hf0.2, sus objetivos específicos deben dictar sus parámetros de proceso:

- Si su enfoque principal es la Resistencia: Asegúrese de que la temperatura se mantenga dentro del rango de 600–900 °C para maximizar la precipitación de la fase de endurecimiento Mo3Sn.

- Si su enfoque principal es la Homogeneidad: Priorice tiempos de permanencia más largos a temperaturas estables para permitir la difusión atómica completa y la eliminación de la segregación de fundición.

- Si su enfoque principal es la Precisión de los Datos: utilice una atmósfera controlada (vacío/gas inerte) dentro del horno para evitar que la oxidación superficial distorsione su evaluación de las propiedades inherentes del material.

La aplicación precisa de energía térmica convierte una fundición cruda y segregada en un material de ingeniería refinado y de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Recocido | Impacto en el Rendimiento de la Aleación |

|---|---|---|

| Estabilidad Térmica | Proporciona energía de activación de difusión (600-900 °C) | Permite la migración atómica y la evolución microestructural |

| Homogeneización | Elimina la segregación de composición | Elimina defectos dendríticos para propiedades de material consistentes |

| Precipitación de Fases | Induce fases de endurecimiento Mo3Sn | Aumenta significativamente la resistencia mecánica y la dureza |

| Control de Atmósfera | Entorno de vacío o gas inerte | Previene la oxidación y el fragilización de elementos reactivos |

Mejore su Investigación de Materiales con KINTEK

La precisión es primordial al procesar aleaciones complejas de alta entropía como TiZrMoSn0.8Hf0.2. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con otros hornos especializados de alta temperatura para laboratorio. Nuestras soluciones son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico, asegurando un refinamiento de grano y una precipitación de fases óptimos para su investigación.

¿Listo para lograr propiedades de material superiores? Contacte a KINTEK hoy para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se utilizan los hornos de tubo de vacío en la industria metalúrgica? Mejora la pureza y el rendimiento del metal

- ¿Cómo afecta el uso de un horno tubular para el recocido protegido con nitrógeno a los catalizadores de óxido de estaño? Desbloquee una actividad superior

- ¿Cuál es el material del ánodo en un tubo de vacío? Eligiendo el metal adecuado para la potencia y el rendimiento

- ¿Qué otras industrias se benefician de los hornos tubulares de lecho fluidizado vertical? Aumente la eficiencia en los sectores de alta tecnología y pesados

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis

- ¿Cuáles son algunos modelos estándar de hornos tubulares y sus especificaciones? Encuentre el ajuste perfecto para su laboratorio

- ¿Cómo contribuye un horno de sinterización de tubos de alta precisión a la formación de la estructura cristalina de Li3-3xScxSb?

- ¿Cuáles son las características clave de aplicación de un horno de tubo vertical de lecho fluidizado? Aumentar la eficiencia y la uniformidad