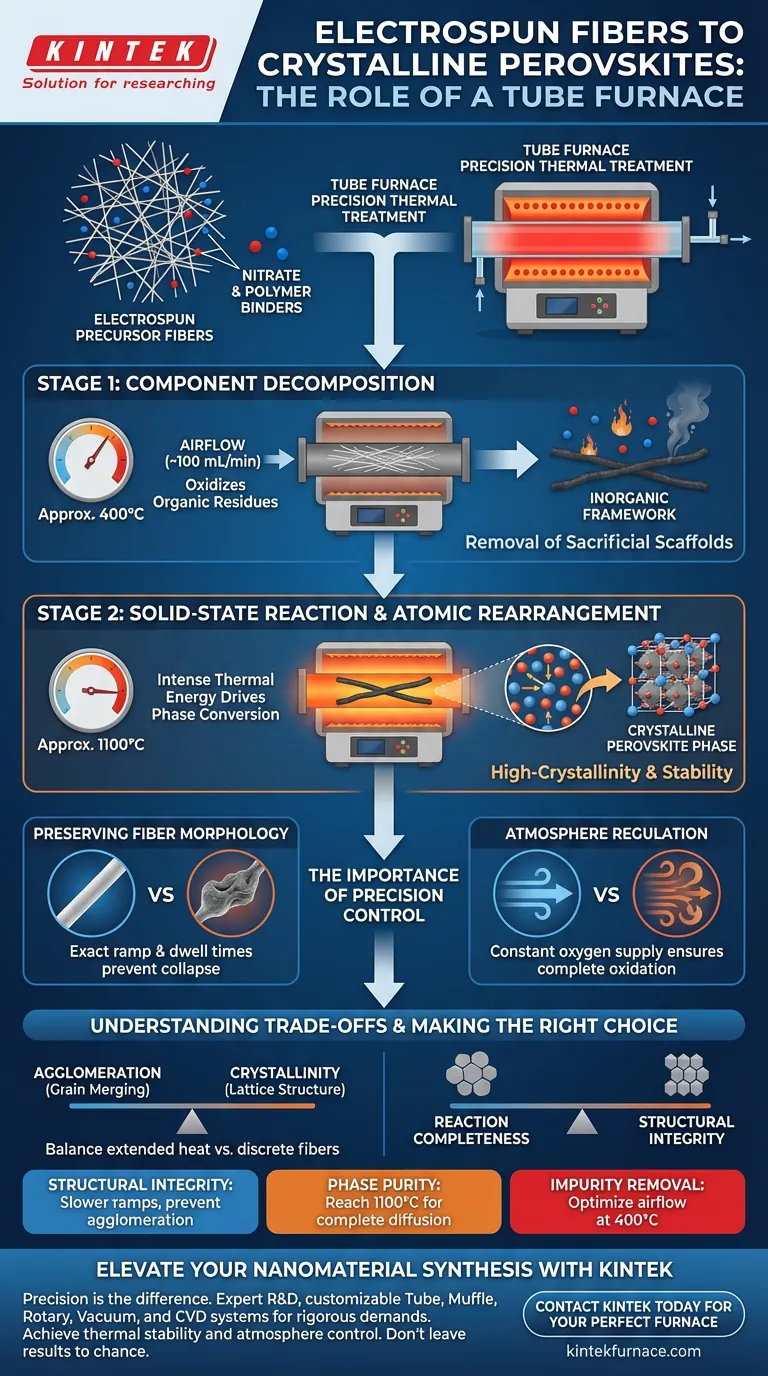

Un horno tubular de alta temperatura de laboratorio sirve como el recipiente de reacción crítico para transformar las fibras precursoras electrohiladas en perovskitas cristalinas funcionales. Al proporcionar un entorno térmico controlado con precisión, ejecuta un proceso de dos etapas que elimina los andamios orgánicos y promueve la reorganización atómica sin destruir la delicada estructura de la fibra.

El horno tubular permite un tratamiento térmico secuencial: descomponer los aglutinantes de nitrato y polímero a temperaturas moderadas (aprox. 400 °C) antes de aumentar a altas temperaturas (alrededor de 1100 °C) para cristalizar la fase de perovskita.

El Mecanismo de Transformación

La conversión de una fibra electrohilada en bruto a una perovskita cristalina no es un evento de calentamiento de un solo paso. Requiere un perfil térmico distinto y multifásico que un horno tubular está diseñado de manera única para gestionar.

Etapa 1: Descomposición de Componentes

La primera función crítica del horno es la eliminación de los componentes "sacrificiales".

A temperaturas de aproximadamente 400 °C, el horno facilita la descomposición de las sales de nitrato y los componentes poliméricos utilizados para crear la solución de fibra inicial.

Este paso debe ocurrir en un ambiente de aire para oxidar y eliminar eficazmente estos residuos orgánicos, dejando el marco inorgánico.

Etapa 2: Reacción en Estado Sólido

Una vez eliminados los orgánicos, el material requiere una intensa energía térmica para alcanzar su fase final.

El horno aumenta la temperatura a aproximadamente 1100 °C para iniciar una reacción en estado sólido.

A esta temperatura ultra alta, los precursores se convierten en la fase de perovskita cristalina definitiva.

Reorganización Atómica

El calor alto sostenido promueve la reorganización necesaria de los átomos de la red.

Esta difusión permite que el material logre una estructura de alta cristalinidad, que es esencial para la estabilidad del material y sus capacidades de liberación de oxígeno.

La Importancia del Control de Precisión

El principal desafío en la calcinación de nanofibras es evitar que la estructura colapse en un polvo o una masa fusionada.

Preservación de la Morfología de la Fibra

La alta precisión del horno tubular garantiza que la rampa térmica y los tiempos de permanencia sean exactos.

Este control es vital para mantener la morfología de la fibra (la forma y la estructura) durante el drástico cambio de fase.

Si la temperatura fluctúa o la rampa es demasiado agresiva, las fibras pueden derretirse o romperse; el control preciso preserva el área superficial alta generada por el electrohilado.

Regulación de la Atmósfera

Los hornos tubulares ofrecen un control superior sobre la atmósfera de reacción en comparación con los hornos de caja estándar.

Pueden mantener un flujo de aire preciso (por ejemplo, 100 ml por minuto), lo que garantiza la presencia de suficiente oxígeno para la descomposición inicial y la posterior formación de fases de óxido.

Comprender las Compensaciones

Si bien los hornos tubulares de alta temperatura son el estándar para esta síntesis, existen riesgos inherentes en los parámetros de procesamiento térmico.

Aglomeración frente a Cristalinidad

Existe un delicado equilibrio entre lograr una alta cristalinidad y mantener fibras discretas.

El tratamiento térmico prolongado a altas temperaturas (más de 1000 °C) mejora la estructura de la red, pero aumenta el riesgo de aglomeración de granos.

Si los granos se fusionan excesivamente, los beneficios únicos de la estructura de nanofibra, específicamente su alta relación superficie-volumen, se ven disminuidos.

Completitud de la Reacción frente a Integridad Estructural

Tiempos de permanencia insuficientes o temperaturas por debajo del rango óptimo de 1100 °C pueden preservar perfectamente la forma de la fibra, pero dar lugar a una transformación de fase incompleta.

Esto deja el material con precursores residuales o baja cristalinidad, lo que dificulta significativamente el rendimiento en ciclos redox.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno tubular de alta temperatura para fibras de perovskita, debe alinear su protocolo de calentamiento con los requisitos específicos de su material.

- Si su enfoque principal es la Integridad Estructural: Priorice velocidades de rampa más lentas y techos de temperatura precisos para prevenir la aglomeración de granos y preservar la morfología de la fibra.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno alcance y mantenga el umbral de 1100 °C para impulsar la difusión atómica completa y la reorganización de la red.

- Si su enfoque principal es la Eliminación de Impurezas: Optimice la velocidad del flujo de aire durante la etapa de permanencia de 400 °C para oxidar y evacuar completamente todos los residuos de nitrato y polímero.

El éxito depende de utilizar la precisión del horno para equilibrar la destrucción de orgánicos con la construcción de la red cristalina.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Principal | Resultado Clave |

|---|---|---|---|

| Descomposición de Componentes | Aprox. 400 °C | Oxidación de nitratos y aglutinantes poliméricos | Eliminación de andamios sacrificiales orgánicos |

| Reacción en Estado Sólido | Aprox. 1100 °C | Aplicación de intensa energía térmica | Conversión a fase cristalina definitiva |

| Reorganización Atómica | Calor Alto Sostenido | Difusión de átomos de la red | Alta cristalinidad y estabilidad estructural |

| Control de Atmósfera | Flujo de Aire Constante | Suministro de oxígeno controlado | Oxidación completa de residuos |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre una estructura colapsada y una perovskita cristalina de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de su investigación de laboratorio.

Ya sea que esté escalando la producción de fibras electrohiladas o refinando transformaciones de fase complejas, nuestros hornos de alta temperatura brindan la estabilidad térmica y el control de atmósfera necesarios para el éxito. No deje sus resultados al azar.

Contacte a KINTEK hoy mismo para encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué funciones realiza un horno de tubo de cuarzo de alta temperatura? Síntesis precisa de soportes de carbono dopados

- ¿Cuál es el propósito de purgar un horno tubular con argón para la reducción de telurio? Garantizar la seguridad y la pureza

- ¿Cuál es la función del proceso de preoxidación realizado en un horno tubular? Estabilizar la lignina para fibras de carbono.

- ¿Por qué el control de temperatura de alta precisión en un horno tubular es fundamental para los catalizadores de renio? Asegure la calcinación óptima de la alúmina

- ¿Por qué se utiliza la tecnología de sellado al vacío en tubo de cuarzo durante la síntesis de compuestos de clúster [Pd@Bi10][AlCl4]4?

- ¿Cuál es la función de la disposición de calentamiento de cinco zonas en un DTF multizona? Domina la precisión térmica en la combustión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo de vacío? Desbloquee el procesamiento de alta pureza para metales, cerámicas y más

- ¿Por qué es esencial un proceso de recocido a largo plazo en un horno tubular para la aleación Bi-Sb? Lograr la homogeneidad del material