En la industria de los materiales de construcción, los hornos tubulares rotatorios son la tecnología crítica utilizada para la transformación química a alta temperatura de materias primas en productos intermedios estables. Sus funciones principales son producir clínker de cemento, el componente central del cemento Portland, y quemar yeso para crear yeso. Logran esto procesando continuamente grandes volúmenes de material con un calor altamente uniforme y controlado.

El desafío central en la producción de materiales de construcción es lograr propiedades químicas y físicas consistentes en cantidades inmensas de producto. Los hornos tubulares rotatorios resuelven esto combinando el flujo continuo de material con un calentamiento preciso y uniforme, asegurando que cada partícula experimente la transformación necesaria a escala industrial.

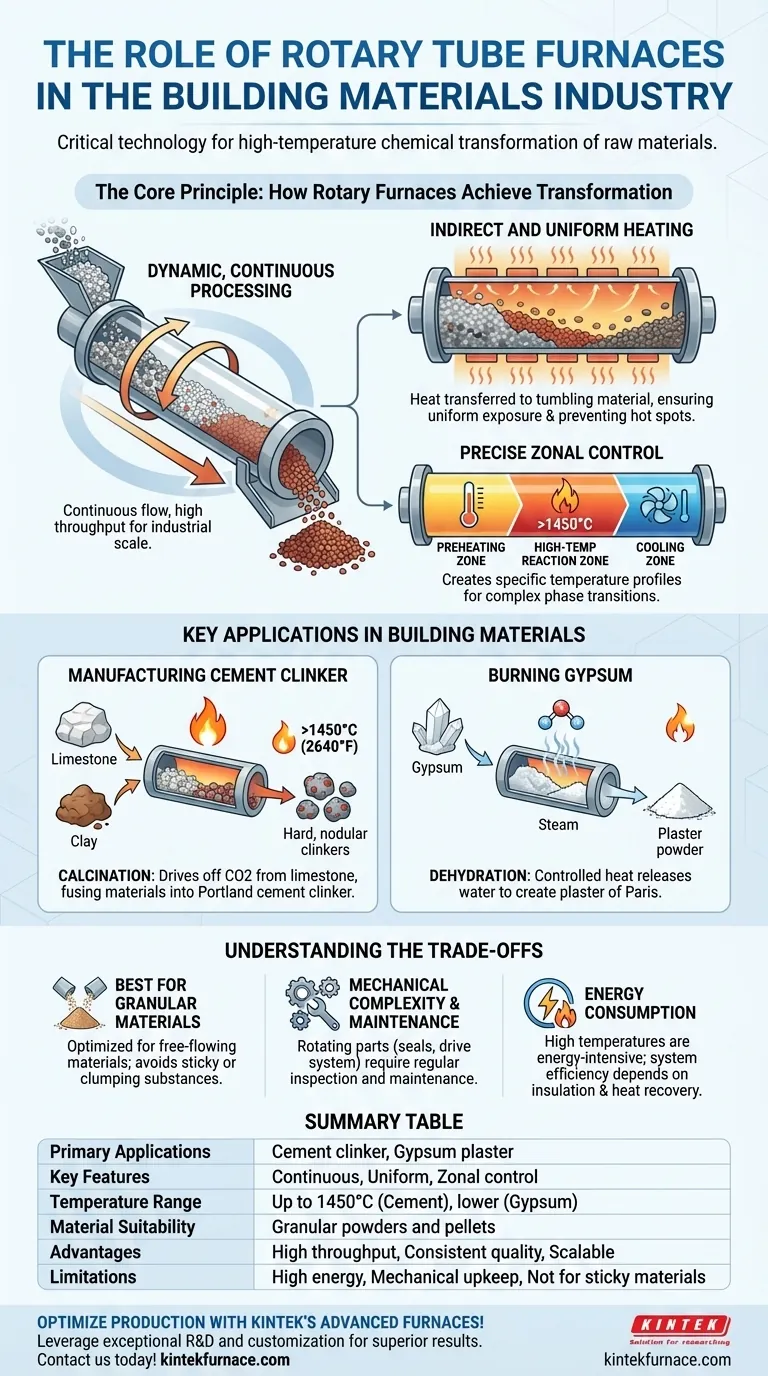

El Principio Central: Cómo los Hornos Rotatorios Logran la Transformación

Para comprender el papel de estos hornos, primero debe entender su diseño fundamental. No son simplemente hornos; son sistemas de procesamiento dinámicos diseñados para resultados específicos.

Procesamiento Dinámico y Continuo

Un horno tubular rotatorio consta de un tubo cilíndrico largo que está ligeramente inclinado y gira lentamente sobre su eje. La materia prima se introduce continuamente en el extremo superior y, debido a la rotación y la inclinación, cae gradualmente hacia el extremo inferior donde se descarga.

Este movimiento continuo es la clave de su alto rendimiento, lo que los hace ideales para la escala masiva requerida por la industria de los materiales de construcción.

Calentamiento Indirecto y Uniforme

El horno opera bajo un principio de calentamiento indirecto. El tubo giratorio está alojado dentro de una cámara de calentamiento estática más grande. Los elementos calefactores o quemadores calientan el exterior del tubo, y ese calor se transfiere al material que cae en su interior.

La rotación constante asegura que cada partícula sea levantada y bañada a través de la atmósfera caliente del tubo, garantizando una exposición al calor excepcionalmente uniforme. Esto previene puntos calientes y asegura que las reacciones químicas procedan uniformemente en todo el lote.

Control Zonal Preciso

Los hornos rotatorios industriales a menudo están diseñados con múltiples zonas de control térmico a lo largo de la longitud del tubo. Esto permite a los ingenieros crear un perfil de temperatura preciso para el material a medida que viaja.

Un perfil típico podría implicar una zona de precalentamiento, una zona de reacción a alta temperatura (o "calcinación") y una zona de enfriamiento. Este nivel de control es esencial para las transiciones de fase química complejas que definen las propiedades finales del material.

Aplicaciones Clave en Materiales de Construcción

Las capacidades únicas de los hornos rotatorios los hacen indispensables para dos procesos fundamentales en la industria.

Fabricación de Clínker de Cemento

El clínker de cemento es el componente principal del cemento Portland moderno. Se forma calentando una mezcla homogénea de piedra caliza y arcilla a temperaturas superiores a 1450°C (2640°F).

En este proceso, el horno rotatorio realiza la calcinación, eliminando dióxido de carbono de la piedra caliza y fusionando los materiales restantes en nuevos compuestos. El calor uniforme y extremo asegura que esta compleja reacción química se complete, produciendo los nódulos de clínker duros que más tarde se muelen hasta obtener polvo de cemento.

Quema de Yeso

Cuando la roca de yeso se calienta, sufre una deshidratación, liberando moléculas de agua para convertirse en sulfato de calcio hemihidrato, comúnmente conocido como yeso de París.

Un horno rotatorio proporciona el calor controlado y constante requerido para este proceso, típicamente a temperaturas mucho más bajas que la producción de cemento. El control preciso de la temperatura evita la "quema excesiva" del yeso, lo que lo haría inutilizable como yeso.

Entendiendo las Compensaciones

Aunque son potentes, los hornos tubulares rotatorios son una solución especializada con limitaciones específicas. Comprender estas compensaciones es crucial para una aplicación adecuada.

Más Adecuados para Materiales Granulares

El diseño está optimizado para procesar polvos, gránulos y otros materiales que fluyen libremente. Los materiales pegajosos, con un bajo punto de fusión o que podrían aglomerarse en grandes masas pueden causar problemas operativos significativos.

Complejidad Mecánica y Mantenimiento

La naturaleza giratoria del horno introduce complejidad mecánica. Los sellos en cada extremo del tubo y el sistema de accionamiento que hace girar el cilindro son puntos de desgaste que requieren inspección y mantenimiento regulares para prevenir la pérdida de calor y asegurar la fiabilidad.

Consumo de Energía

Calentar un tubo metálico grande y giratorio a temperaturas muy altas es un proceso intensivo en energía. Aunque la transferencia de calor al material es altamente eficiente, la eficiencia general del sistema depende del aislamiento, la integridad de los sellos y los sistemas de recuperación de calor, lo que aumenta el costo de capital.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar una tecnología de procesamiento térmico depende completamente de su material, volumen de producción y las propiedades finales deseadas.

- Si su enfoque principal es la producción de gran volumen de materiales como clínker de cemento o gránulos de mineral de hierro: Un horno tubular rotatorio es la solución estándar de la industria, que ofrece un rendimiento y una consistencia de producto inigualables.

- Si su enfoque principal es la deshidratación a temperaturas más bajas de polvos como el yeso: El procesamiento continuo y el calentamiento uniforme de un horno rotatorio proporcionan una eficiencia y un control de calidad superiores en comparación con los métodos estáticos por lotes a escala.

- Si su enfoque principal es I+D, procesamiento de lotes pequeños o manejo de materiales sensibles a la agitación mecánica: Un horno estático de caja o tubo puede ser una opción más apropiada, ya que elimina la complejidad mecánica y el potencial de generación de polvo.

En última instancia, la fortaleza del horno tubular rotatorio radica en su capacidad para imponer un control térmico preciso sobre un flujo continuo de material en movimiento.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Aplicaciones Principales | Producción de clínker de cemento, Quema de yeso para yeso |

| Características Clave | Procesamiento continuo, Calentamiento uniforme, Control de temperatura zonal |

| Rango de Temperatura | Hasta 1450°C para cemento, más bajo para yeso |

| Idoneidad del Material | Mejor para materiales granulares como polvos y gránulos |

| Ventajas | Alto rendimiento, Calidad de producto consistente, Escalabilidad industrial |

| Limitaciones | Alto consumo de energía, Complejidad mecánica, No apto para materiales pegajosos |

¡Optimice su producción de materiales de construcción con los hornos tubulares rotatorios avanzados de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas para cemento, yeso y más. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión