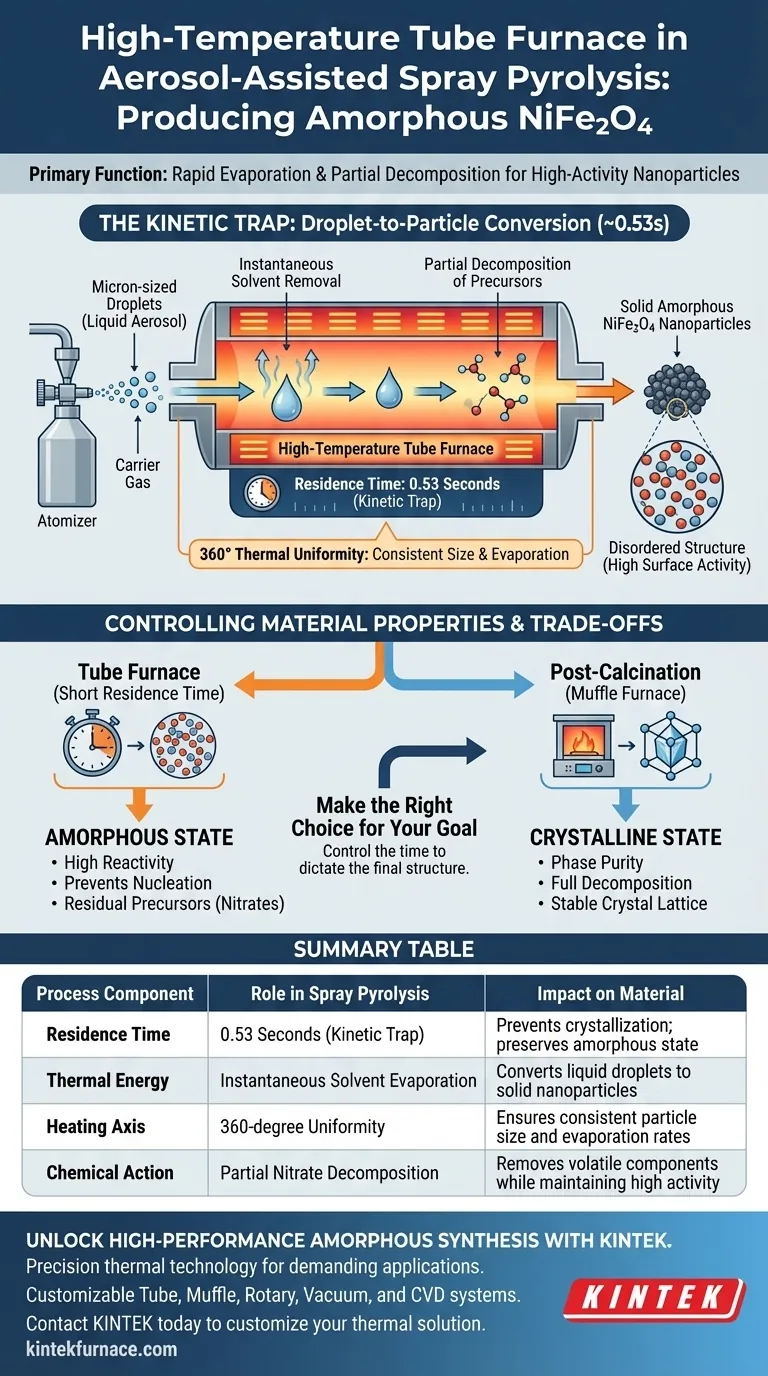

La función principal del horno tubular de alta temperatura en la pirólisis por pulverización asistida por aerosol es facilitar la rápida evaporación del agua y la descomposición parcial de los nitratos metálicos. Al mantener una temperatura específica y un tiempo de residencia muy corto, el horno impulsa una conversión de "gota a partícula" que crea nanopartículas sólidas al instante. Este proceso está diseñado para producir materiales amorfos altamente activos en lugar de estructuras cristalinas.

El horno tubular actúa como una trampa cinética, utilizando un tiempo de residencia de aproximadamente 0,53 segundos para secar y descomponer las gotas antes de que los átomos puedan organizarse en una red cristalina. Este rápido choque térmico es el mecanismo definitorio para la generación de NiFe2O4 amorfo.

El Mecanismo de Conversión Rápida

Eliminación Instantánea del Solvente

El horno recibe gotas de tamaño micrométrico generadas por un atomizador y transportadas por un gas portador. Al entrar en la zona calentada, la energía térmica provoca la evaporación inmediata del solvente de agua dentro de las gotas. Esto transforma el aerosol líquido en precursores sólidos en una fracción de segundo.

Descomposición Parcial de Precursores

Simultáneamente, el calor del horno desencadena la descomposición parcial de los nitratos metálicos contenidos en las gotas. Esta descomposición química es esencial para eliminar los componentes volátiles. Sin embargo, debido a que la exposición al calor es breve, la descomposición no pretende ser químicamente exhaustiva en esta etapa, sino suficiente para formar la estructura de partícula sólida.

Uniformidad Térmica

Si bien la reacción es rápida, la calidad del producto depende de la capacidad del horno tubular para proporcionar un calentamiento constante. Los elementos calefactores cilíndricos garantizan que el calor se distribuya uniformemente en un eje de 360 grados. Esto evita gradientes de temperatura que podrían provocar tasas de evaporación desiguales o tamaños de partícula inconsistentes.

Control de las Propiedades del Material

El Papel Crítico del Tiempo de Residencia

La característica definitoria de este proceso es el tiempo de residencia, específicamente citado como 0,53 segundos. Esta duración se controla estrictamente por la velocidad del flujo de gas y la longitud de la zona calentada. Proporciona suficiente energía para formar la partícula, pero no el tiempo suficiente para que el material alcance el equilibrio termodinámico.

Preservación del Estado Amorfo

En la síntesis de estado sólido estándar, el calor se utiliza para proporcionar energía de activación para el crecimiento de cristales. Sin embargo, en esta aplicación específica, el objetivo es el opuesto. El calentamiento rápido y la corta duración evitan la nucleación y el crecimiento de cristales, bloqueando el NiFe2O4 en un estado amorfo (no cristalino) que a menudo exhibe una mayor actividad superficial.

Comprender las Compensaciones

Actividad Amorfa vs. Estabilidad Cristalina

El horno tubular, cuando se utiliza de esta manera específica, optimiza la alta reactividad (estructura amorfa) a expensas del orden estructural. Si su aplicación requiere una estructura de espinela estable y completamente cristalina, este paso por sí solo es insuficiente.

Precursores Residuales

Debido a que el tiempo de residencia es tan corto, la descomposición de los nitratos es solo parcial. Las nanopartículas resultantes pueden contener grupos de nitrato residuales. Para lograr una fase pura y altamente cristalina, se requeriría un paso secundario que involucrara un horno mufla (post-calcinación) para descomponer completamente estos residuos y promover el crecimiento de cristales.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su producción de NiFe2O4, alinee su tratamiento térmico con las propiedades deseadas del material:

- Si su enfoque principal es la alta actividad catalítica: Priorice el corto tiempo de residencia (~0,53 s) en el horno tubular para mantener la estructura amorfa y prevenir la formación de la red cristalina.

- Si su enfoque principal es la pureza de fase y la cristalinidad: Considere el producto del horno tubular como un precursor intermedio que requiere una post-calcinación posterior en un horno mufla para eliminar completamente los nitratos y hacer crecer los cristales.

Controle el tiempo, no solo la temperatura, para dictar la estructura final de su material.

Tabla Resumen:

| Componente del Proceso | Función en la Pirólisis por Pulverización | Impacto en el Material |

|---|---|---|

| Tiempo de Residencia | 0,53 Segundos (Trampa Cinética) | Previene la cristalización; preserva el estado amorfo |

| Energía Térmica | Evaporación Instantánea del Solvente | Convierte gotas líquidas en nanopartículas sólidas |

| Eje de Calentamiento | Uniformidad de 360 grados | Asegura un tamaño de partícula y tasas de evaporación consistentes |

| Acción Química | Descomposición Parcial de Nitratos | Elimina componentes volátiles mientras mantiene alta actividad |

Desbloquee la Síntesis Amorfa de Alto Rendimiento con KINTEK

La precisión es la diferencia entre una estructura cristalina y un material amorfo de alta actividad. KINTEK proporciona la tecnología térmica avanzada necesaria para aplicaciones exigentes como la pirólisis por pulverización asistida por aerosol. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Tubulares, de Mufla, Rotatorios, de Vacío y de CVD de alta precisión, todos totalmente personalizables para satisfacer sus necesidades específicas de tiempo de residencia y uniformidad de temperatura.

Ya sea que esté escalando la producción de NiFe2O4 o investigando catalizadores novedosos, nuestros hornos de alta temperatura de laboratorio garantizan el control que necesita para dictar las propiedades del material.

Póngase en contacto con KINTEK hoy mismo para personalizar su solución térmica

Guía Visual

Referencias

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿En qué se diferencia el mecanismo de sellado en los hornos de tubo de cuarzo de los sistemas tradicionales? Descubra un sellado avanzado para resultados fiables

- ¿Cómo funciona una cámara inferior de cuarzo? Mejora la pureza y estabilidad de la sinterización hasta 1300°C

- ¿Cómo controla un horno tubular de doble zona de temperatura la calidad de los cristales? Domina PVT para cristales orgánicos únicos

- ¿Qué papel juega la integración de una balanza electrónica y un horno tubular en los experimentos de reducción de hidrógeno?

- ¿Cómo logra un horno tubular vertical la eficiencia energética? Características clave de diseño para costos de energía más bajos

- ¿Cómo protege la atmósfera controlada dentro de un horno tubular de alta temperatura las aleaciones de Al-Cr-Cu-Fe-Mn-Ni? Perspectivas clave

- ¿Cuáles son los beneficios de los hornos tubulares? Logre precisión, control y versatilidad en el procesamiento térmico

- ¿Qué es un horno de tubo de caída? Descubra información clave sobre las reacciones rápidas de partículas