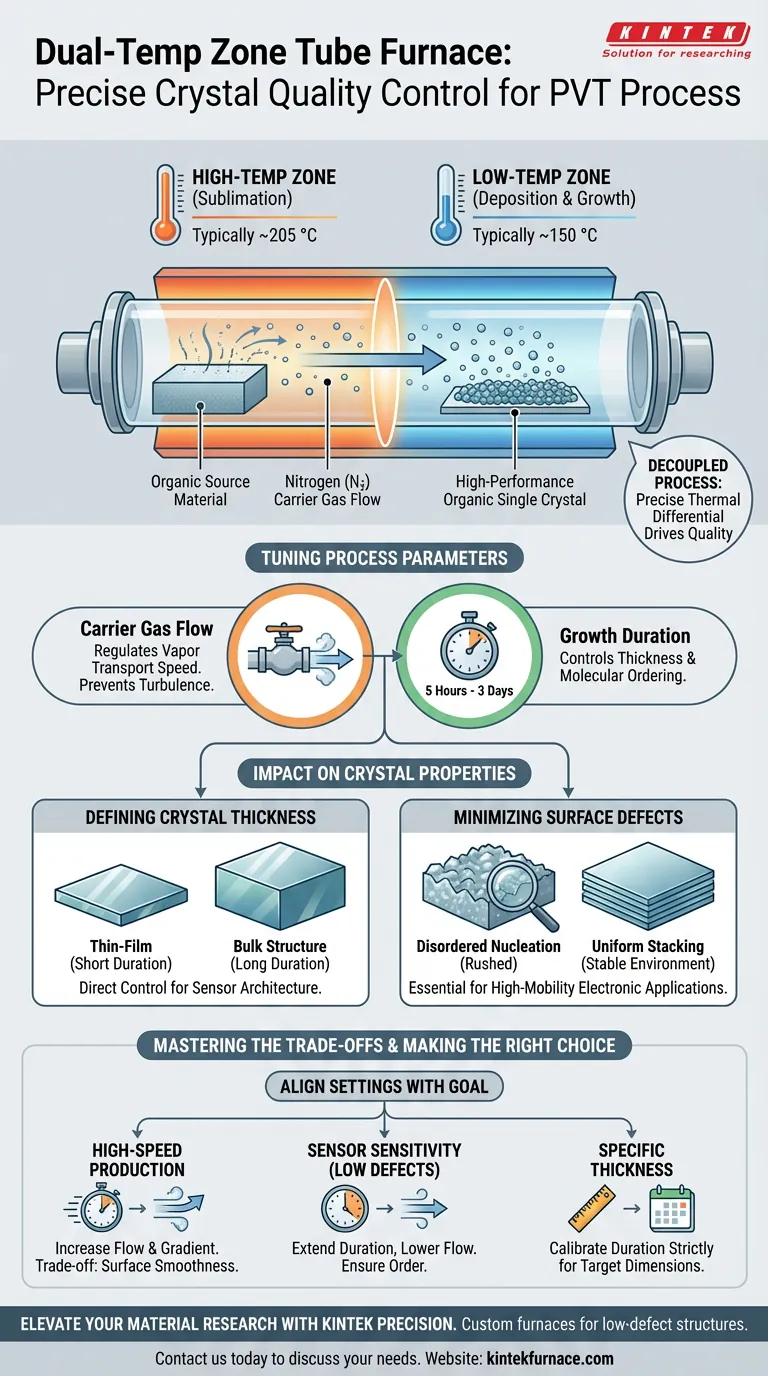

Un horno tubular de doble zona de temperatura actúa como el regulador preciso del entorno de cristalización. Controla la calidad de los cristales estableciendo un gradiente de temperatura estable que impulsa la sublimación en una zona caliente (típicamente 205 °C) y la deposición controlada en una zona más fría (típicamente 150 °C). Al gestionar este gradiente junto con el flujo de gas portador de nitrógeno y la duración del crecimiento, el sistema dicta el espesor específico y la densidad de defectos superficiales de los cristales orgánicos finales.

Conclusión Clave Lograr cristales orgánicos únicos de alto rendimiento requiere desacoplar la evaporación de la fuente del crecimiento del cristal. El horno de doble zona de temperatura logra esto manteniendo un diferencial térmico preciso, lo que le permite ajustar la tasa de transporte de vapor para cumplir con los requisitos específicos del sensor, que van desde películas ultrafinas hasta estructuras gruesas y con pocos defectos.

El Mecanismo de Control de Temperatura

Establecimiento del Gradiente Térmico

El mecanismo fundamental del horno es la creación de dos entornos térmicos distintos dentro de un único sistema sellado.

En la zona de alta temperatura, la materia prima orgánica se calienta hasta su punto de sublimación, comúnmente alrededor de 205 °C. Este cambio de fase convierte el material fuente sólido en vapor sin alcanzar temperaturas que degradarían los delicados compuestos orgánicos.

Control de la Nucleación y el Crecimiento

El vapor migra hacia la zona de baja temperatura, que se mantiene a una temperatura más baja, típicamente alrededor de 150 °C.

Esta temperatura más baja hace que el vapor se sobresature y cristalice (nuclee) sobre un sustrato. Al mantener esta zona a una temperatura estrictamente controlada, el horno asegura que la cristalización ocurra a un ritmo constante y manejable, en lugar de una avalancha caótica.

Ajuste de los Parámetros del Proceso

Regulación del Flujo de Gas Portador

Mientras que la temperatura crea el potencial de movimiento, el gas portador (específicamente nitrógeno en este contexto) actúa como vehículo.

Al regular el caudal de nitrógeno, el horno controla la rapidez con la que el vapor sublimado llega a la zona de crecimiento. La regulación precisa del flujo evita la turbulencia que podría introducir irregularidades estructurales en la red cristalina.

Gestión de la Duración del Crecimiento

La configuración de doble zona permite una gran flexibilidad en los plazos de crecimiento, que van desde 5 horas hasta 3 días.

Las duraciones cortas son suficientes para estructuras más delgadas, mientras que las sesiones de varios días permiten la organización lenta y metódica de las moléculas requeridas para cristales más gruesos y de alta pureza.

Impacto en las Propiedades del Cristal

Definición del Espesor del Cristal

La combinación del flujo de gas, el diferencial de temperatura y el tiempo otorga a los operadores un control directo sobre las dimensiones físicas del producto.

Puede ajustar estas variables para producir cristales con espesores específicos adaptados a diferentes arquitecturas de sensores, asegurando que el material se ajuste al dispositivo en lugar de forzar el dispositivo a ajustarse al material.

Minimización de Defectos Superficiales

Los sensores de alto rendimiento requieren cristales con una densidad de defectos de escalón superficial mínima.

El horno de doble zona minimiza estos defectos al mantener un entorno estable. Cuando el gradiente de temperatura es constante, el apilamiento molecular es uniforme, lo que resulta en una topografía superficial más lisa esencial para aplicaciones electrónicas de alta movilidad.

Comprensión de las Compensaciones

Si bien un horno de doble zona de temperatura ofrece alta precisión, requiere equilibrar variables contrapuestas.

Velocidad vs. Calidad Aumentar el gradiente de temperatura o el flujo de gas puede acelerar el transporte de material, acortando efectivamente el ciclo de producción. Sin embargo, apresurar el proceso a menudo conduce a una nucleación desordenada y a mayores densidades de defectos, comprometiendo el rendimiento electrónico del cristal.

Sensibilidad Térmica Los materiales orgánicos son mucho más sensibles al calor que los metales o cerámicas inorgánicos. Si la zona de alta temperatura excede incluso ligeramente el punto de sublimación específico del compuesto orgánico, el material puede descomponerse en lugar de sublimarse, arruinando el lote.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de doble zona de temperatura, debe alinear su configuración con su objetivo final específico.

- Si su enfoque principal es la Producción de Alta Velocidad: Aumente la tasa de flujo del gas portador y amplíe ligeramente el gradiente de temperatura para acelerar el transporte de vapor, aceptando una posible compensación en la suavidad de la superficie.

- Si su enfoque principal es la Sensibilidad del Sensor (Bajos Defectos): Extienda la duración del crecimiento al rango completo de 3 días y reduzca la tasa de flujo de gas para garantizar el apilamiento molecular más lento y ordenado posible.

- Si su enfoque principal es el Espesor Específico: Calibre estrictamente la duración del crecimiento; utilice tiempos más cortos para aplicaciones de película delgada y duraciones más largas para requisitos de cristal a granel.

Al dominar la interacción entre el gradiente térmico y el flujo de gas portador, transforma el horno de un simple calentador a un instrumento de precisión para la ingeniería de materiales.

Tabla Resumen:

| Parámetro | Zona de Alta Temperatura (Sublimación) | Zona de Baja Temperatura (Deposición) | Impacto en la Calidad |

|---|---|---|---|

| Temperatura | Típicamente 205 °C | Típicamente 150 °C | Define la sobresaturación y la tasa de nucleación |

| Gas Portador | Control de Flujo de Nitrógeno | Control de Flujo de Nitrógeno | Evita turbulencias e irregularidades estructurales |

| Duración | 5 Horas a 3 Días | 5 Horas a 3 Días | Controla el espesor del cristal y el apilamiento molecular |

| Enfoque | Evaporación de la Fuente | Cristalización Controlada | Minimiza la densidad de defectos de escalón superficial |

Mejora tu Investigación de Materiales con la Precisión KINTEK

Lograr el gradiente térmico perfecto es fundamental para los cristales orgánicos únicos de alto rendimiento. KINTEK proporciona sistemas de vanguardia de hornos tubulares, muflas, rotatorios y CVD al vacío, todos diseñados con precisión para I+D y fabricación experta. Nuestros hornos de doble zona de temperatura son totalmente personalizables para satisfacer sus requisitos específicos de sublimación y deposición, asegurando estructuras con pocos defectos y un rendimiento optimizado del sensor.

¿Listo para refinar tu proceso de cristalización? Contáctanos hoy para discutir tus necesidades de hornos personalizados con nuestro equipo técnico.

Guía Visual

Referencias

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el mecanismo del proceso de difusión en un horno tubular? Domina la redistribución de dopantes con protección de nitrógeno

- ¿Qué factores contribuyen al sólido rendimiento del proceso de los hornos de tubo de vacío? Desbloquee la precisión y la pureza en el tratamiento térmico

- ¿Qué avances recientes han mejorado el rendimiento de los hornos tubulares de laboratorio? Logre una precisión y control sin precedentes

- ¿Cuál es el papel de los hornos tubulares de alta temperatura en el post-procesamiento de nanoestructuras de óxido de grafeno?

- ¿Qué procesos de tratamiento térmico se pueden realizar utilizando hornos tubulares? Desbloquee la precisión para la ciencia de los materiales

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las ventajas de usar hornos tubulares de SiC calentados por infrarrojos para las transformaciones de fase de la Zirconia? Guía de expertos

- ¿Qué rango de temperatura pueden alcanzar típicamente los hornos de tubo de laboratorio? Encuentre su solución ideal de alta temperatura