Los hornos tubulares son excepcionalmente versátiles, capaces de realizar una amplia gama de procesos térmicos esenciales para la ciencia de los materiales y la fabricación industrial. Estos hornos pueden ejecutar tratamientos térmicos críticos como recocido, endurecimiento, templado, revenido y sinterización. Su diseño único también permite aplicaciones especializadas que incluyen la purificación de materiales, recubrimiento, secado y pruebas de envejecimiento acelerado.

El verdadero valor de un horno tubular reside en su capacidad para crear un entorno altamente controlado y aislado. Su diseño de tubo sellado permite una gestión precisa tanto de la temperatura como de la atmósfera (incluyendo vacío o gas inerte), convirtiéndolo en el instrumento ideal para procesos sensibles a la uniformidad térmica y la oxidación.

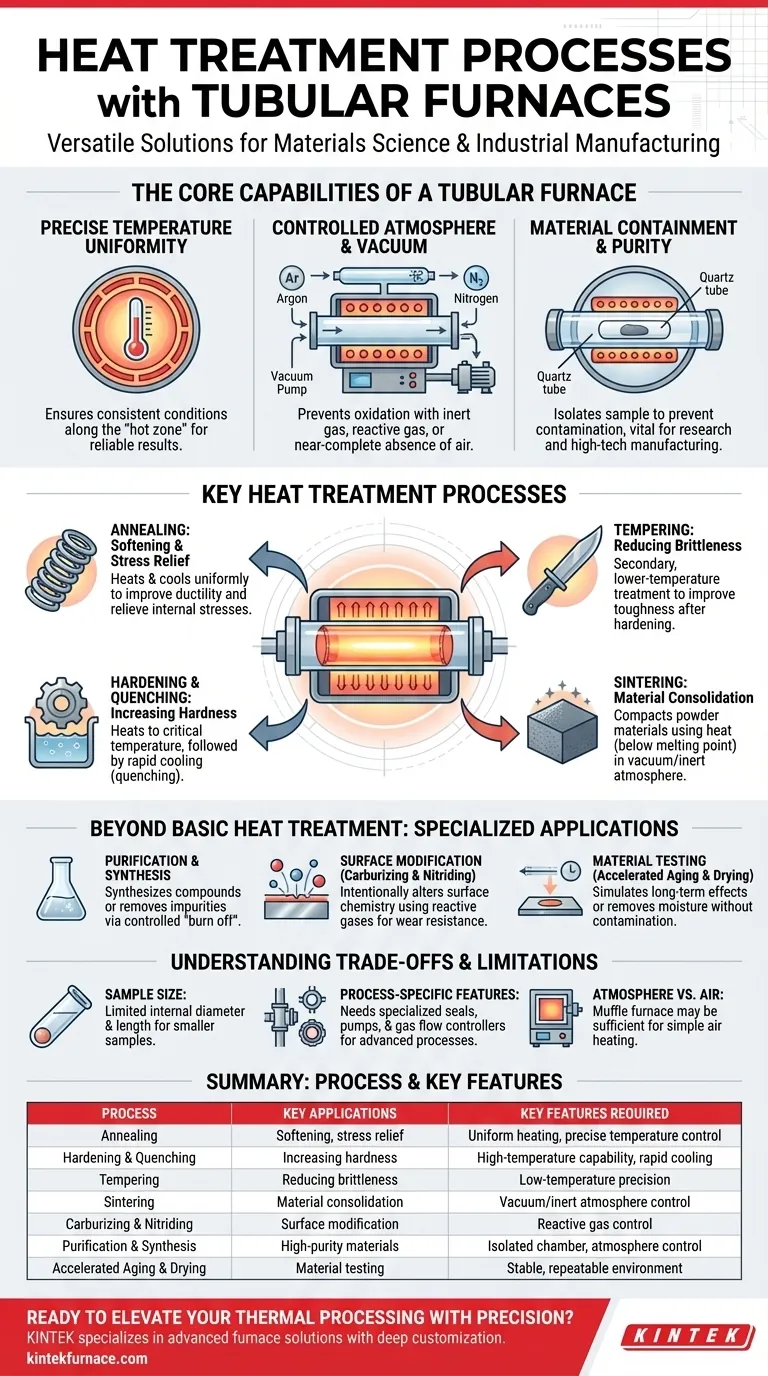

Las capacidades fundamentales de un horno tubular

La eficacia de un horno tubular para diversos tratamientos térmicos se deriva de tres características de diseño fundamentales. Comprender estas características es clave para aprovechar todo su potencial.

Uniformidad precisa de la temperatura

Un horno tubular utiliza elementos calefactores que rodean una cámara cilíndrica. Esta geometría promueve una distribución del calor excepcionalmente uniforme a lo largo de la "zona caliente", asegurando que toda la muestra experimente las mismas condiciones térmicas.

Esta uniformidad es fundamental para procesos donde incluso las desviaciones menores de temperatura pueden afectar negativamente las propiedades del material.

Atmósfera controlada y vacío

La ventaja más significativa de un horno de tubo es su capacidad para contener una atmósfera específica. La muestra se coloca dentro de un tubo sellado, que luego puede purgarse de aire y llenarse con un gas inerte (como argón o nitrógeno) o un gas reactivo.

Esta capacidad es esencial para prevenir la oxidación de materiales sensibles. Además, muchos modelos se pueden conectar a bombas de vacío para realizar procesos que requieren una ausencia casi completa de aire.

Contención y pureza del material

Al procesar materiales dentro de un tubo dedicado (a menudo de cuarzo, alúmina o cerámica), se aísla la muestra de los elementos calefactores y del aislamiento del horno. Esto previene la contaminación y asegura la pureza del producto final, lo cual es vital para la investigación y la fabricación de alta tecnología.

Procesos clave de tratamiento térmico explicados

Estas capacidades fundamentales permiten directamente una variedad de procesos de tratamiento térmico comunes y especializados.

Ablandamiento y alivio de tensiones (Recocido)

El recocido implica calentar un material a una temperatura específica y mantenerlo allí antes de un proceso de enfriamiento controlado. Esto ablanda el material, mejora su ductilidad y alivia las tensiones internas. El calentamiento uniforme de un horno de tubo asegura resultados consistentes en toda la pieza de trabajo.

Aumento de la dureza (Endurecimiento y Templado)

El endurecimiento se logra calentando un metal (como el acero) por encima de una temperatura crítica y luego enfriándolo rápidamente, un proceso conocido como templado. Un horno de tubo proporciona la fase de calentamiento inicial precisa. Algunos modelos especializados están diseñados para permitir una extracción rápida o tienen sistemas de enfriamiento integrados para facilitar el templado.

Reducción de la fragilidad (Revenido)

Después de que un metal se endurece, a menudo es demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario, a menor temperatura, que reduce esta fragilidad y mejora la tenacidad. El control preciso de la temperatura de un horno de tubo es crucial para lograr el equilibrio deseado de dureza y tenacidad.

Consolidación de materiales (Sinterización)

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de un polvo mediante la aplicación de calor por debajo de su punto de fusión. Es ampliamente utilizada en cerámica y metalurgia de polvos. Realizar esto en un horno de tubo con una atmósfera de vacío o gas inerte previene la oxidación, lo que resulta en componentes de alta densidad con porosidad mínima.

Más allá del tratamiento térmico básico: aplicaciones especializadas

El entorno controlado de un horno de tubo abre la puerta a muchos otros procesos térmicos avanzados.

Purificación y Síntesis

La cámara aislada del horno es ideal para sintetizar compuestos químicos o purificar materiales. Los elementos no deseados pueden "quemarse" o evaporarse de manera controlada, dejando una sustancia de mayor pureza.

Modificación de superficies (Carburación y Nitruración)

Al introducir gases reactivos en el tubo, se puede alterar intencionalmente la química superficial de un material. Procesos como la carburación (añadir carbono) y la nitruración (añadir nitrógeno) se utilizan para crear una capa superficial dura y resistente al desgaste en piezas metálicas, y exigen el control preciso de gases que proporciona un horno de tubo.

Pruebas de materiales (Envejecimiento acelerado y Secado)

El entorno estable y repetible de un horno de tubo es perfecto para simular los efectos de la exposición prolongada al calor en un material, un proceso conocido como envejecimiento acelerado. También es una herramienta eficaz para secar muestras con precisión, eliminando toda la humedad sin introducir contaminantes.

Comprendiendo las ventajas y limitaciones

Aunque potentes, los hornos tubulares no son una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Tamaño y geometría de la muestra

La limitación más obvia es el diámetro interno y la longitud del tubo. Estos hornos son más adecuados para muestras más pequeñas, polvos, obleas o piezas cilíndricas delgadas. No son prácticos para el tratamiento térmico de componentes grandes o de forma irregular.

Características específicas del proceso

No todos los hornos tubulares son iguales. Un horno capaz de realizar un simple recocido al aire puede carecer de los sellos y puertos necesarios para procesos de vacío o gas reactivo. El templado, la soldadura fuerte al vacío y la carburación requieren modelos de horno específicos y equipos auxiliares como bombas y controladores de flujo de gas.

Atmósfera vs. Hornos de aire

Si su proceso no requiere control de atmósfera (por ejemplo, secado simple o calentamiento de materiales no reactivos), un horno de mufla o de caja estándar puede ser una opción más rentable. La razón principal para elegir un horno tubular es su superior control atmosférico.

Haciendo coincidir el proceso con su objetivo

Para seleccionar el proceso correcto, considere su objetivo principal y las características específicas de su horno.

- Si su enfoque principal es mejorar las propiedades a granel del material (por ejemplo, ductilidad o dureza): Concéntrese en el recocido, el endurecimiento y el revenido, asegurándose de que su horno tenga el rango de temperatura y las capacidades de enfriamiento requeridos.

- Si su enfoque principal es crear componentes de alta pureza o nuevos materiales: La sinterización, la síntesis y el procesamiento al vacío son clave, pero requieren absolutamente un horno con un excelente control de atmósfera o vacío.

- Si su enfoque principal es la modificación de superficies: Necesita un horno específicamente equipado para procesos de gases reactivos como la carburación o la nitruración, con controladores de flujo de gas precisos.

- Si su enfoque principal es una prueba térmica simple o un secado: Un horno de tubo básico sin control de atmósfera avanzado puede ser suficiente y más económico.

Comprender estas capacidades distintas le permite transformar un horno tubular de un simple calentador en un instrumento de precisión para el procesamiento avanzado de materiales.

Tabla resumen:

| Proceso | Aplicaciones Clave | Características Clave Requeridas |

|---|---|---|

| Recocido | Ablandamiento, alivio de tensiones | Calentamiento uniforme, control preciso de la temperatura |

| Endurecimiento y Templado | Aumento de la dureza | Capacidad de alta temperatura, enfriamiento rápido |

| Revenido | Reducción de la fragilidad | Precisión a baja temperatura |

| Sinterización | Consolidación de materiales | Control de atmósfera de vacío/inertes |

| Carburación y Nitruración | Modificación de superficies | Control de gases reactivos |

| Purificación y Síntesis | Materiales de alta pureza | Cámara aislada, control de atmósfera |

| Envejecimiento Acelerado y Secado | Pruebas de materiales | Entorno estable y repetible |

¿Listo para elevar su procesamiento térmico con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Tubulares, Hornos de Mufla, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, ya sea para recocido, sinterización o aplicaciones especializadas. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad