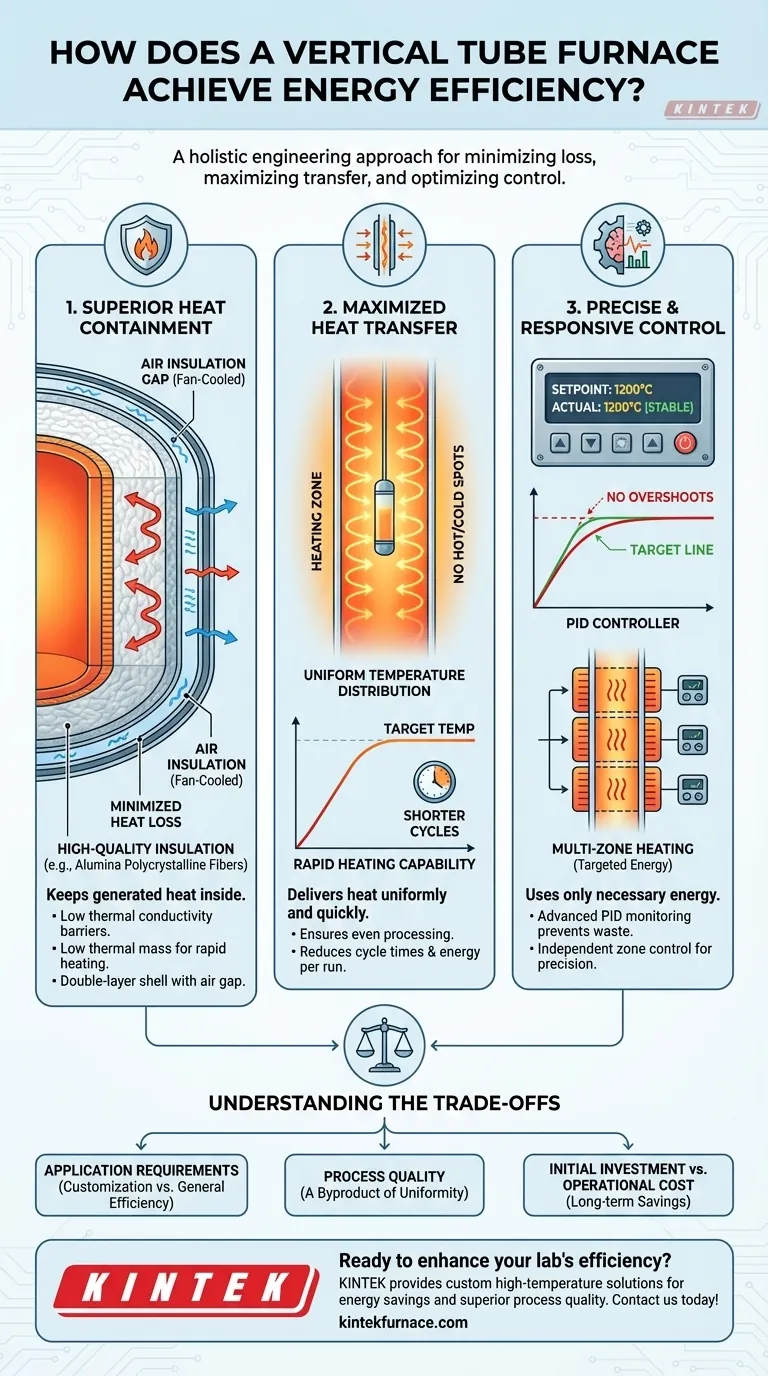

En esencia, un horno tubular vertical logra su eficiencia energética a través de un diseño sistemático que minimiza la pérdida de calor, maximiza la transferencia de calor útil y optimiza el consumo de energía mediante un control preciso. Los elementos clave incluyen materiales de aislamiento avanzados como fibras de alúmina policristalina, diseños que promueven un calentamiento rápido y uniforme, y sistemas de control sofisticados que previenen el desperdicio de energía.

La eficiencia de un horno tubular vertical no es el resultado de una sola característica, sino de un enfoque de ingeniería holístico. Combina sistemáticamente una contención de calor superior, una entrega de calor efectiva al material objetivo y una gestión de energía inteligente para garantizar que casi cada vatio de energía cumpla una función.

Los Pilares Centrales de la Eficiencia Energética

La eficiencia energética de un horno se puede entender examinando cómo gestiona el flujo de calor. Un diseño eficiente sobresale en tres áreas distintas: evitar que el calor se escape, transferir calor de manera efectiva a la muestra y usar solo la cantidad necesaria de energía para hacerlo.

Pilar 1: Contención de Calor Superior

El primer principio de la eficiencia térmica es mantener el calor que se genera dentro del horno.

- Aislamiento de Alta Calidad: Los hornos tubulares verticales modernos utilizan materiales como fibras de alúmina policristalina o fibras de mulita policristalina. Estos materiales tienen una conductividad térmica muy baja, actuando como una barrera altamente efectiva para evitar que el calor escape de la cámara.

- Baja Masa Térmica: Este aislamiento avanzado también tiene una baja masa térmica, lo que significa que se calienta rápidamente y absorbe menos energía por sí mismo. Esto permite que se dirija más energía al calentamiento de la muestra, especialmente durante las fases de aumento de temperatura.

- Diseño Estructural: Características como los cascos de horno de doble capa con un espacio de aire enfriado por ventilador crean una capa adicional de aislamiento. Este "aislamiento de aire" reduce aún más la temperatura de la superficie externa y minimiza la pérdida de calor ambiental.

Pilar 2: Transferencia de Calor Optimizada

Una vez que el calor está contenido, debe transferirse al material que se está procesando de la manera más uniforme y rápida posible.

- Distribución Uniforme de la Temperatura: La orientación vertical y el diseño del elemento calefactor trabajan para crear un perfil de temperatura excepcionalmente uniforme en todo el tubo de procesamiento. Esto elimina los puntos "calientes" y "fríos".

- Por qué es Importante la Uniformidad: Un entorno térmico uniforme garantiza que toda la muestra alcance la temperatura objetivo simultáneamente. Esto evita la necesidad de extender los tiempos de calentamiento o aumentar el punto de ajuste para compensar las áreas más frías, lo cual desperdicia una cantidad significativa de energía.

- Capacidad de Calentamiento Rápido: La combinación de aislamiento de baja masa térmica y elementos calefactores eficientes permite que el horno alcance rápidamente su temperatura objetivo. Tiempos de ciclo más cortos se traducen directamente en un menor consumo total de energía por ejecución.

Pilar 3: Control Preciso y de Respuesta Rápida

Usar demasiada energía, incluso por un momento, es una fuente directa de ineficiencia.

- Control Avanzado de Temperatura: Los hornos modernos emplean sofisticados controladores PID (Proporcional-Integral-Derivativo). Estos sistemas monitorean continuamente la temperatura y realizan microajustes a la salida de potencia, evitando sobrepasos de temperatura que desperdician energía.

- Calentamiento Multizona: En los modelos más avanzados, el tubo del horno se divide en múltiples zonas de calentamiento independientes. Esto permite un control preciso del gradiente de temperatura a lo largo del tubo, asegurando que la energía solo se aplique exactamente donde se necesita para un proceso específico.

Comprender las Compensaciones

Si bien es altamente eficiente, el diseño de un horno tubular vertical implica equilibrar el rendimiento con otras consideraciones prácticas.

Requisitos de Aplicación frente a Eficiencia General

La eficiencia de un horno está ligada a su uso previsto. Las personalizaciones en material del tubo, diámetro y longitud son críticas para el éxito del proceso, pero también influyen en la dinámica térmica. Un horno perfectamente optimizado para un proceso puede ser menos eficiente para otro, lo que resalta la necesidad de requisitos de aplicación claros durante la selección.

Calidad del Proceso como Subproducto de la Eficiencia

Las mismas características que impulsan la eficiencia energética, como la excelente distribución de la temperatura y el control preciso de la atmósfera, también contribuyen directamente a resultados de mayor calidad. El calentamiento uniforme conduce a propiedades del material homogéneas, y el control estricto previene daños a sustratos sensibles, reduciendo la chatarra y el reprocesamiento.

Inversión Inicial frente a Costo Operativo

Los materiales de alta calidad y los sistemas de control avanzados que permiten la máxima eficiencia energética pueden aumentar el precio de compra inicial. Sin embargo, estos costos iniciales a menudo se ven compensados rápidamente por ahorros significativos en el consumo de energía y los costos operativos a largo plazo.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el horno adecuado, alinee sus características con su objetivo principal.

- Si su enfoque principal es la pureza y calidad del proceso: Priorice modelos con uniformidad de temperatura superior y control multizona preciso para garantizar un tratamiento térmico homogéneo y una mínima generación de partículas.

- Si su enfoque principal es maximizar el rendimiento: Busque características como altas tasas de calentamiento y opciones para transferencia automática de obleas o cestas para minimizar el tiempo de ciclo.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Preste especial atención a la calidad de los materiales de aislamiento y la sofisticación del sistema de control de temperatura.

En última instancia, elegir un horno tubular vertical eficiente es una inversión tanto en la reducción de los costos de energía como en resultados de procesos superiores y repetibles.

Tabla de Resumen:

| Pilar de Eficiencia | Características Clave | Beneficios |

|---|---|---|

| Contención de Calor Superior | Aislamiento de alta calidad (p. ej., fibras de alúmina), baja masa térmica, carcasas de doble capa | Minimiza la pérdida de calor, reduce el desperdicio de energía |

| Transferencia de Calor Optimizada | Distribución uniforme de la temperatura, capacidad de calentamiento rápido | Garantiza un procesamiento uniforme, acorta los tiempos de ciclo |

| Control Preciso | Controladores PID, calentamiento multizona | Previene sobrepasos, optimiza el uso de energía |

¿Listo para mejorar la eficiencia de su laboratorio con un horno tubular vertical personalizado? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando ahorro de energía y calidad de proceso superior. Contáctenos hoy para analizar cómo nuestros hornos pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes