En resumen, los hornos tubulares de zona única de gran volumen se definen por su temperatura de funcionamiento y su capacidad física. Por ejemplo, una configuración común ofrece un diámetro de 6 pulgadas por una longitud calentada de 14 pulgadas, con modelos disponibles para temperaturas máximas de 1400 °C (compatible con tubos metálicos o cerámicos) y 1700 °C (que requiere tubos cerámicos).

Las especificaciones específicas de temperatura y dimensión son solo el punto de partida. La decisión crucial radica en hacer coincidir estas especificaciones centrales con el material del tubo de proceso requerido, el control de la atmósfera y el nivel de automatización para garantizar que su horno satisfaga las demandas precisas de su aplicación.

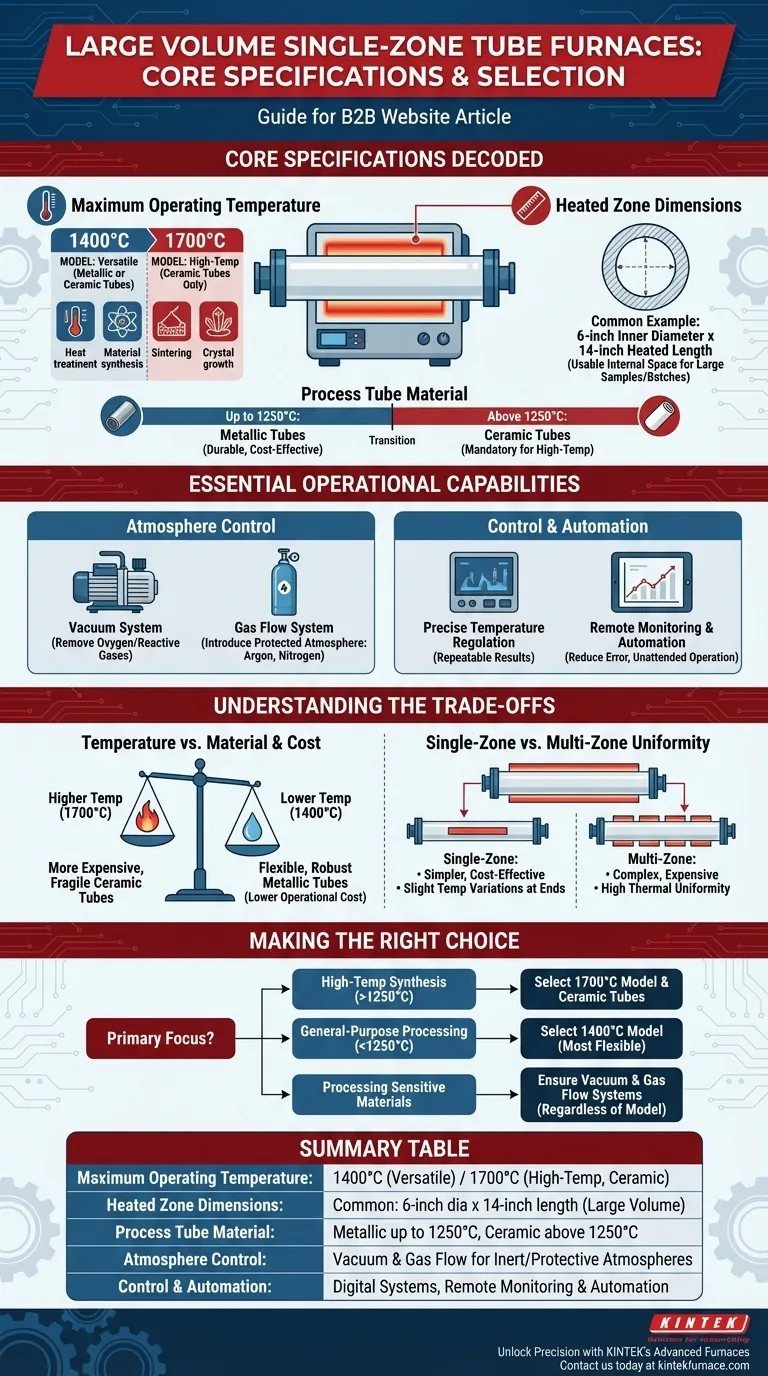

Especificaciones centrales decodificadas

Comprender las especificaciones principales es el primer paso para seleccionar el horno correcto. Cada parámetro influye directamente en los tipos de procesos que puede ejecutar.

Temperatura máxima de funcionamiento

La temperatura máxima es la especificación más importante. Los modelos se distinguen típicamente por esta clasificación.

Un horno de 1400 °C ofrece versatilidad para una amplia gama de tratamientos térmicos y aplicaciones de síntesis de materiales de propósito general.

Un horno de 1700 °C está diseñado para procesos de alta temperatura, como la sinterización de cerámicas avanzadas o el crecimiento de cristales específicos, que son inalcanzables a temperaturas más bajas.

Dimensiones de la zona calentada

El término "gran volumen" se refiere al espacio interno utilizable. Un ejemplo común es un diámetro interior de 6 pulgadas por una longitud calentada de 14 pulgadas.

Este volumen determina el tamaño máximo de su muestra o el rendimiento por lote que puede lograr en una sola ejecución.

Material del tubo de proceso

El tubo de proceso contiene su muestra y la atmósfera, y su material está dictado por su temperatura de funcionamiento.

Para temperaturas de hasta 1250 °C, los tubos metálicos duraderos y rentables son a menudo adecuados.

Para temperaturas superiores a 1250 °C, es obligatorio un tubo cerámico (como alúmina), ya que los metales se ablandarían y fallarían. Todas las operaciones a 1700 °C requieren tubos cerámicos.

Capacidades operativas esenciales

Más allá de las especificaciones básicas, las características clave permiten resultados precisos y repetibles. Estas capacidades transforman el horno de un simple calentador en una herramienta de procesamiento sofisticada.

Control de atmósfera

Muchos procesos de materiales avanzados no se pueden realizar en aire ambiente. Los hornos pueden equiparse con sistemas para el control de la atmósfera.

Esto incluye un sistema de vacío para eliminar el oxígeno y otros gases reactivos, y un sistema de flujo de gas para introducir una atmósfera específica y protegida como argón o nitrógeno. Esto es fundamental para prevenir la oxidación y permitir reacciones químicas específicas.

Control y automatización

Los hornos modernos cuentan con sistemas de control digital inteligentes. Esto ya no es un lujo sino una característica central para la fiabilidad del proceso.

La regulación precisa de la temperatura asegura que su proceso siga un perfil específico de calentamiento y enfriamiento, lo cual es esencial para resultados repetibles.

La monitorización remota y la automatización reducen la posibilidad de error humano, permiten el funcionamiento sin supervisión y facilitan ciclos de producción continuos y documentados.

Comprensión de las compensaciones

Elegir un horno implica equilibrar el rendimiento, la flexibilidad y el costo. Reconocer estas compensaciones es clave para tomar una decisión informada.

Temperatura frente a material y costo

El deseo de temperaturas más altas conlleva una compensación directa. Si bien un horno de 1700 °C ofrece mayores capacidades de proceso, lo obliga a utilizar tubos de proceso cerámicos más caros y potencialmente frágiles.

Un horno de 1400 °C proporciona más flexibilidad, permitiendo el uso de tubos metálicos robustos para trabajos a temperaturas más bajas, lo que puede reducir los costos operativos y simplificar la manipulación.

Uniformidad de zona única frente a zona múltiple

Los modelos descritos son hornos de zona única. Esto significa que un conjunto de elementos calefactores y un controlador son responsables de toda la longitud calentada.

Aunque es más simple y más rentable, una zona única puede tener ligeras variaciones de temperatura hacia los extremos del tubo. Para aplicaciones que requieren una uniformidad térmica excepcionalmente alta en una muestra larga, sería necesario un horno multizona más complejo.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, alinee las especificaciones directamente con su objetivo principal de investigación o producción.

- Si su enfoque principal es la síntesis a alta temperatura (>1250°C): Su elección debe ser un modelo de alta temperatura (por ejemplo, 1700°C) y debe presupuestar los tubos de proceso cerámicos obligatorios.

- Si su enfoque principal es el procesamiento de propósito general (<1250°C): Un modelo de 1400 °C ofrece la mayor flexibilidad, permitiéndole utilizar tubos metálicos duraderos para la mayoría de los trabajos y, al mismo tiempo, conservar la opción de usar tubos cerámicos para temperaturas más altas.

- Si su enfoque principal es el procesamiento de materiales sensibles: Independientemente del modelo de temperatura, asegúrese de especificar el horno con los sistemas de vacío y flujo de gas necesarios para controlar la atmósfera del proceso.

Al definir claramente sus necesidades operativas primero, puede seleccionar con confianza un horno con las especificaciones para lograr sus objetivos.

Tabla de resumen:

| Especificación | Detalles |

|---|---|

| Temperatura máxima de funcionamiento | 1400 °C (versátil, tubos metálicos/cerámicos) o 1700 °C (alta temperatura, tubos cerámicos) |

| Dimensiones de la zona calentada | Común: diámetro de 6 pulgadas por longitud de 14 pulgadas (gran volumen para muestras/lotes) |

| Material del tubo de proceso | Tubos metálicos hasta 1250 °C, tubos cerámicos por encima de 1250 °C |

| Control de atmósfera | Sistemas de vacío y flujo de gas para atmósferas inertes/protectoras |

| Control y automatización | Sistemas digitales para temperatura precisa, monitorización remota y automatización |

Desbloquee la precisión en su laboratorio con los hornos tubulares avanzados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea para síntesis a alta temperatura, procesamiento general o manipulación de materiales sensibles.

Contáctenos hoy mismo para discutir cómo nuestros hornos pueden mejorar su eficiencia y lograr resultados fiables.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad