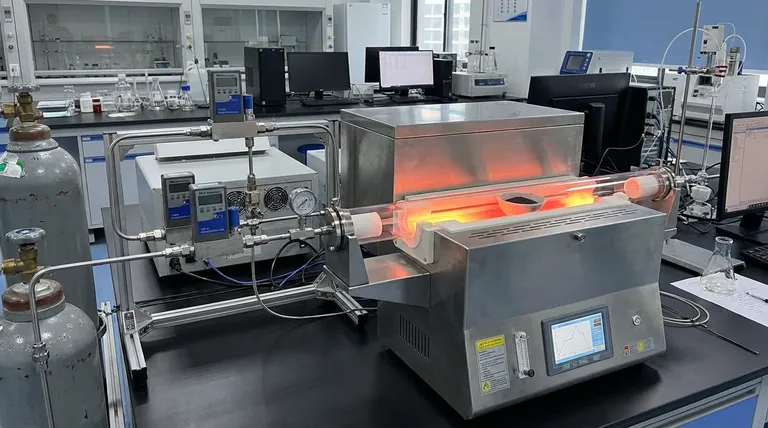

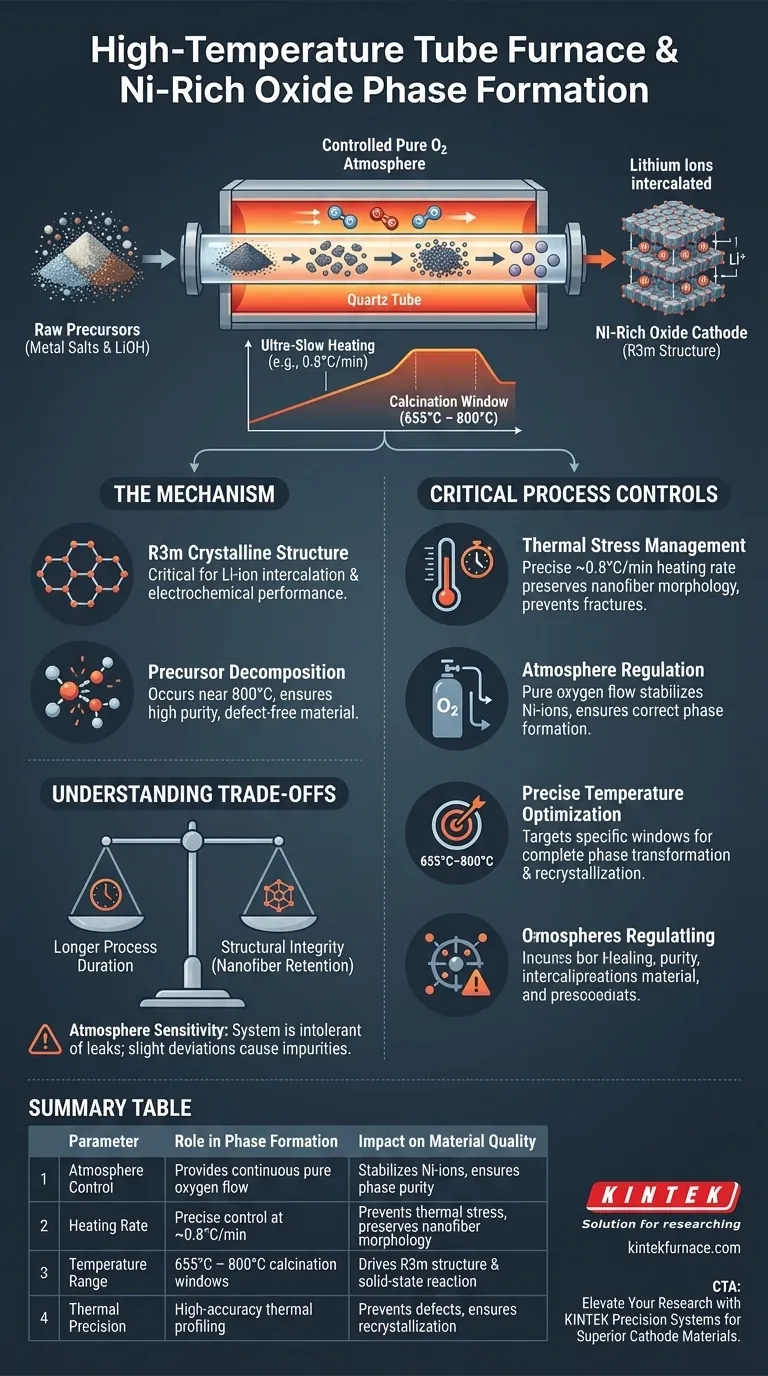

Un horno tubular de alta temperatura de laboratorio sirve como el recipiente principal para orquestar las condiciones térmicas y atmosféricas precisas requeridas para sintetizar materiales de cátodo de óxido ricos en níquel. Permite la transformación de precursores crudos en una estructura cristalina estable al controlar estrictamente las tasas de calentamiento, mantener un ambiente de oxígeno puro y mantener temperaturas específicas para impulsar la formación de fases.

Al mantener un flujo continuo de oxígeno puro y ejecutar tasas de calentamiento ultralentas (como 0.8 °C/min), el horno facilita la descomposición de los precursores en una estructura hexagonal en capas R3m. Este entorno controlado es esencial para preservar la morfología de nanofibras y prevenir fracturas causadas por el estrés térmico.

El Mecanismo de Formación de Fases

Logrando la Estructura Cristalina R3m

El papel principal del horno es impulsar la transición de los materiales a la estructura hexagonal en capas del grupo espacial R3m.

Esta disposición cristalina específica es fundamental para el rendimiento electroquímico del cátodo. El horno facilita la reacción en estado sólido entre los precursores de sales metálicas y el hidróxido de litio, permitiendo que los iones de litio se intercalen correctamente en la red cristalina.

Descomposición de Precursores

Antes de que se forme la estructura final, los materiales de partida deben someterse a descomposición química.

A temperaturas cercanas a los 800 °C, el horno tubular asegura que los precursores de sales metálicas se descompongan por completo. Este paso es la base para crear materiales monofásicos de alta pureza libres de defectos estructurales.

Controles Críticos del Proceso

Gestión del Estrés Térmico

Una de las funciones más vitales del horno tubular es la regulación de las tasas de calentamiento para proteger la forma física del material.

El calentamiento rápido puede hacer que la morfología única de nanofibras de estos materiales se fracture. Al utilizar una tasa de calentamiento precisa y lenta de 0.8 °C/min, el horno mitiga el estrés térmico, asegurando que el material conserve su integridad estructural durante todo el proceso de calcinación.

Regulación de la Atmósfera

Los óxidos ricos en níquel son muy sensibles a su entorno durante la síntesis.

El horno tubular proporciona una atmósfera de oxígeno puro (o un campo de flujo de oxígeno continuo) necesario para la reacción. Este entorno rico en oxígeno es obligatorio para estabilizar los iones de níquel y asegurar la formación de las fases de óxido correctas.

Optimización Precisa de la Temperatura

El horno permite al usuario apuntar a ventanas térmicas específicas para optimizar las propiedades del material.

Si bien la descomposición a menudo ocurre cerca de los 800 °C, los procesos de calcinación optimizados pueden variar entre 655 °C y 710 °C dependiendo de la composición específica. La capacidad del horno para mantener estas temperaturas con precisión asegura una transformación de fase y recristalización completas.

Comprender las Compensaciones

Duración del Proceso vs. Integridad Estructural

El requisito de tasas de calentamiento ultralentas (por ejemplo, 0.8 °C/min) crea una compensación significativa en el tiempo de procesamiento.

Para evitar fracturar la morfología de nanofibras, los investigadores deben aceptar tiempos de ciclo mucho más largos en comparación con los procesos de sinterización estándar. Acelerar este paso casi invariablemente conduce a la degradación estructural.

Sensibilidad a las Fluctuaciones Atmosféricas

La dependencia de una atmósfera de oxígeno puro significa que el sistema no tolera fugas o fuentes de gas impuras.

Incluso desviaciones menores en el campo de flujo de oxígeno dentro del tubo pueden conducir a una transformación de fase incompleta o a la formación de impurezas en la superficie del cátodo, comprometiendo el rendimiento electroquímico.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus parámetros de procesamiento térmico para óxidos ricos en níquel, priorice sus configuraciones según las necesidades críticas del material:

- Si su enfoque principal es la Retención de Morfología: adhiérase estrictamente a la tasa de calentamiento lenta (0.8 °C/min) para prevenir fracturas por estrés térmico en las estructuras de nanofibras.

- Si su enfoque principal es la Pureza de Fase: asegúrese de que el horno mantenga un flujo continuo y puro de oxígeno para impulsar la transición completa al grupo espacial R3m.

- Si su enfoque principal es la Optimización Electroquímica: experimente dentro de la ventana de calcinación (655 °C–800 °C) para encontrar el equilibrio entre la recristalización completa y el crecimiento de grano.

La precisión en el perfil térmico es la diferencia entre un polvo funcional y un cátodo de alto rendimiento.

Tabla Resumen:

| Parámetro | Rol en la Formación de Fases | Impacto en la Calidad del Material |

|---|---|---|

| Control de Atmósfera | Proporciona flujo continuo de oxígeno puro | Estabiliza los iones de Ni y asegura la pureza de fase |

| Tasa de Calentamiento | Control preciso a ~0.8°C/min | Previene el estrés térmico y preserva la morfología de nanofibras |

| Rango de Temperatura | Ventanas de calcinación de 655°C – 800°C | Impulsa la estructura cristalina R3m y la reacción en estado sólido |

| Precisión Térmica | Perfilado térmico de alta precisión | Previene defectos estructurales y asegura la recristalización |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee un rendimiento electroquímico superior para sus materiales de cátodo ricos en níquel con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD de alta temperatura diseñados específicamente para satisfacer las rigurosas demandas de la investigación de baterías.

Ya sea que necesite tasas de calentamiento ultralentas para la integridad de las nanofibras o un control atmosférico estricto para la pureza de fase, nuestros sistemas son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para hablar con un experto técnico.

Guía Visual

Referencias

- Soumyadip Mitra, C. Sudakar. High rate capability and cyclic stability of Ni‐rich layered oxide LiNi<sub>0.83</sub>Co<sub>0.12</sub>Mn<sub>0.05−<i>x</i></sub>Al<sub><i>x</i></sub>O<sub>2</sub> cathodes: Nanofiber versus nanoparticle morphology. DOI: 10.1002/bte2.20230066

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un tubo de caída? Una herramienta clave para la investigación de materiales en microgravedad

- ¿Por qué se requiere un horno tubular de alta temperatura para películas delgadas de MoS2 y WS2? Lograr la excelencia en la fase cristalina 2H

- ¿Cuál es el mecanismo del proceso de difusión en un horno tubular? Domina la redistribución de dopantes con protección de nitrógeno

- ¿Cuál es el propósito de purgar un horno tubular con argón para la reducción de telurio? Garantizar la seguridad y la pureza

- ¿Cuál es el entorno de trabajo de un horno de tubo de vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de electrodos de sensores de glucosa no enzimáticos?

- ¿Cuáles son los procesos clave de tratamiento térmico que se realizan en hornos horizontales? Recocido maestro, temple y más

- ¿Cuál es el propósito principal de usar un horno tubular con protección atmosférica? Optimizar la síntesis de carbono dopado con N/S