En resumen, los procesos clave de tratamiento térmico que se realizan en hornos horizontales son el recocido, el temple, el revenido y la sinterización. Estos ciclos térmicos son fundamentales para la metalurgia, ya que modifican con precisión la microestructura interna de los materiales para lograr las propiedades mecánicas deseadas, como resistencia, ductilidad y dureza.

Un horno horizontal es una herramienta fundamental para la ingeniería de materiales. Su valor no reside en una sola función, sino en su versatilidad para ejecutar una variedad de ciclos controlados de calentamiento y enfriamiento que alteran fundamentalmente las propiedades de un material para que se adapte a una aplicación específica.

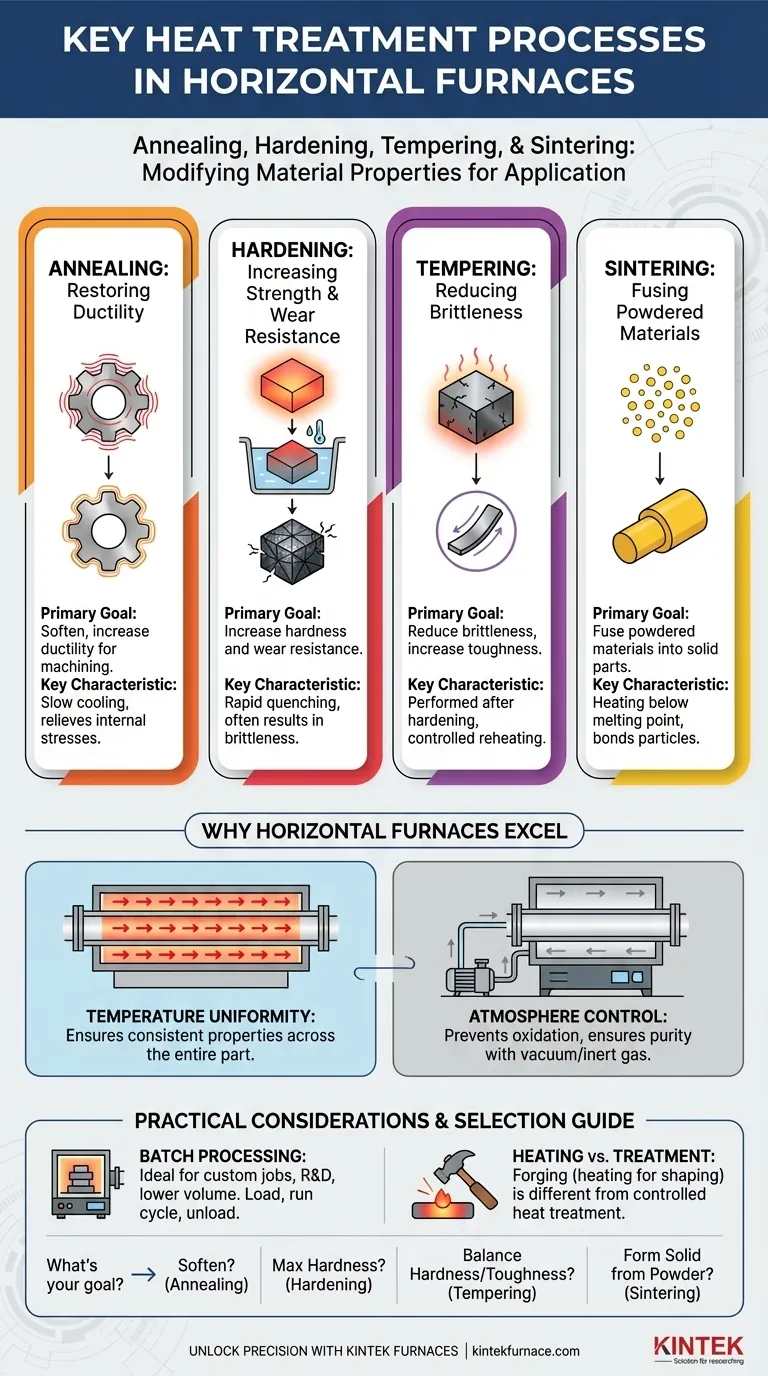

Los Procesos Centrales de Tratamiento Térmico Explicados

Cada proceso implica un perfil térmico distinto: una secuencia específica de calentamiento, mantenimiento y enfriamiento, diseñada para producir un cambio único en la microestructura del material.

Recocido: Restaurar la Ductilidad

El recocido es un proceso que implica calentar un metal a una temperatura específica y luego enfriarlo lentamente. Este enfriamiento lento permite que la estructura de grano interna del material se reforme, aliviando las tensiones internas.

El objetivo principal es ablandar el material, haciéndolo más dúctil y fácil de mecanizar o conformar. Esencialmente, restablece el material a un estado más trabajable después de haber sido endurecido por procesos como el trabajo en frío.

Temple: Aumentar la Resistencia y la Resistencia al Desgaste

El temple se logra calentando un metal (típicamente acero) a una temperatura alta y luego enfriándolo rápidamente, un proceso conocido como temple o enfriamiento rápido. Este enfriamiento rápido atrapa el material en un estado microestructural muy duro y frágil.

Este proceso aumenta significativamente la dureza y la resistencia al desgaste del material. Sin embargo, casi siempre conlleva el costo de una menor tenacidad, lo que hace que la pieza sea susceptible a la fractura.

Revenido: Reducir la Fragilidad

El revenido es un tratamiento térmico secundario que casi siempre se realiza después del temple. La pieza templada se recalienta a una temperatura más baja y se mantiene durante un tiempo específico.

Este proceso reduce la fragilidad extrema introducida por el temple, intercambiando una pequeña cantidad de dureza por una ganancia significativa de tenacidad. El equilibrio final entre dureza y tenacidad se puede controlar con precisión ajustando la temperatura de revenido.

Sinterización: Fusionar Materiales en Polvo

La sinterización se utiliza para crear objetos sólidos a partir de polvos metálicos o cerámicos. El polvo compactado se calienta en el horno a una temperatura inferior a su punto de fusión.

A esta temperatura, las partículas individuales se unen y fusionan, formando una pieza sólida y densa. Este es un método de fabricación común para crear formas o componentes complejos a partir de materiales con puntos de fusión muy altos.

Por Qué los Hornos Horizontales Sobresalen en Estas Tareas

El diseño de un horno horizontal es particularmente adecuado para estas operaciones térmicas precisas, principalmente debido a su capacidad para controlar dos variables críticas: temperatura y atmósfera.

Lograr la Uniformidad de la Temperatura

Para que cualquier tratamiento térmico sea exitoso, toda la pieza debe experimentar el mismo perfil de temperatura exacto. Los hornos horizontales, especialmente los hornos de tubo, están diseñados para crear una zona caliente larga, estable y uniforme.

Esta uniformidad asegura que un extremo de la pieza no se vuelva más duro o más blando que el otro, lo que previene tensiones internas y garantiza propiedades mecánicas consistentes y predecibles en toda la pieza.

Control de Atmósfera para la Pureza

Muchos procesos de tratamiento térmico requieren un ambiente controlado para prevenir reacciones químicas no deseadas, como la oxidación, en la superficie del material.

Los hornos horizontales se pueden sellar y operar con un gas inerte (como argón) o bajo vacío. Un ambiente de vacío es especialmente efectivo ya que elimina prácticamente todos los contaminantes, asegurando que la superficie del material permanezca pura y libre de decoloración o formación de cascarilla, lo que conduce a un producto final de mayor calidad.

Comprensión de las Consideraciones Prácticas

Aunque son versátiles, el horno horizontal no es una solución universal. Su eficacia depende de la escala de producción y de la naturaleza del material que se está procesando.

Procesamiento por Lotes vs. Continuo

Los hornos horizontales son ideales para el procesamiento por lotes. Puede cargar una o varias piezas, ejecutar el ciclo térmico y luego descargarlas. Esto es perfecto para trabajos personalizados, investigación y desarrollo, o producción de volumen bajo a medio.

Generalmente son menos eficientes para la producción continua de alto volumen, donde un horno tipo cinta transportadora podría ser más apropiado.

Calentamiento para Forja vs. Tratamiento Térmico

Es crucial distinguir entre el calentamiento para conformación y el tratamiento térmico. Se utiliza un horno para calentar una palanquilla de metal antes de que se forje (se le dé forma con un martillo o prensa). Este es simplemente un paso de calentamiento.

Los procesos de tratamiento térmico como el recocido o el revenido son ciclos controlados distintos que se realizan *después* de la conformación para refinar las propiedades mecánicas finales. Se puede utilizar un solo horno para ambas tareas, pero los procesos en sí son fundamentalmente diferentes.

Selección del Proceso Adecuado para Su Objetivo

La elección del tratamiento térmico está dictada enteramente por las propiedades finales deseadas del componente.

- Si su enfoque principal es ablandar un material para facilitar el mecanizado o la conformación: El recocido es el proceso correcto para restaurar la ductilidad y aliviar la tensión interna.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El temple mediante calentamiento y enfriamiento rápido es el paso inicial esencial.

- Si su enfoque principal es aumentar la tenacidad de una pieza previamente endurecida para que no se rompa: El revenido es el proceso de seguimiento necesario para equilibrar la dureza con la durabilidad.

- Si su enfoque principal es crear una pieza sólida y densa a partir de polvo metálico: La sinterización es el método utilizado para unir las partículas en un todo cohesivo.

En última instancia, dominar el tratamiento térmico consiste en utilizar el horno como una herramienta precisa para diseñar el rendimiento exacto del material que exige su aplicación.

Tabla Resumen:

| Proceso | Objetivo Principal | Características Clave |

|---|---|---|

| Recocido | Ablandar el material, aumentar la ductilidad | Enfriamiento lento, alivia tensiones internas |

| Temple | Aumentar la dureza y la resistencia al desgaste | Enfriamiento rápido (temple), a menudo frágil |

| Revenido | Reducir la fragilidad, aumentar la tenacidad | Se realiza después del temple, temperatura controlada |

| Sinterización | Fusionar materiales en polvo en piezas sólidas | Calentamiento por debajo del punto de fusión, une partículas |

Desbloquee la Precisión en Sus Procesos de Tratamiento Térmico con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que esté optimizando el recocido, el temple, el revenido o la sinterización, nuestros hornos garantizan un calentamiento uniforme, un control preciso de la atmósfera y un rendimiento confiable para materiales como metales y cerámicas.

¿Listo para mejorar la eficiencia de su laboratorio y lograr propiedades de materiales superiores? ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden impulsar su éxito!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas