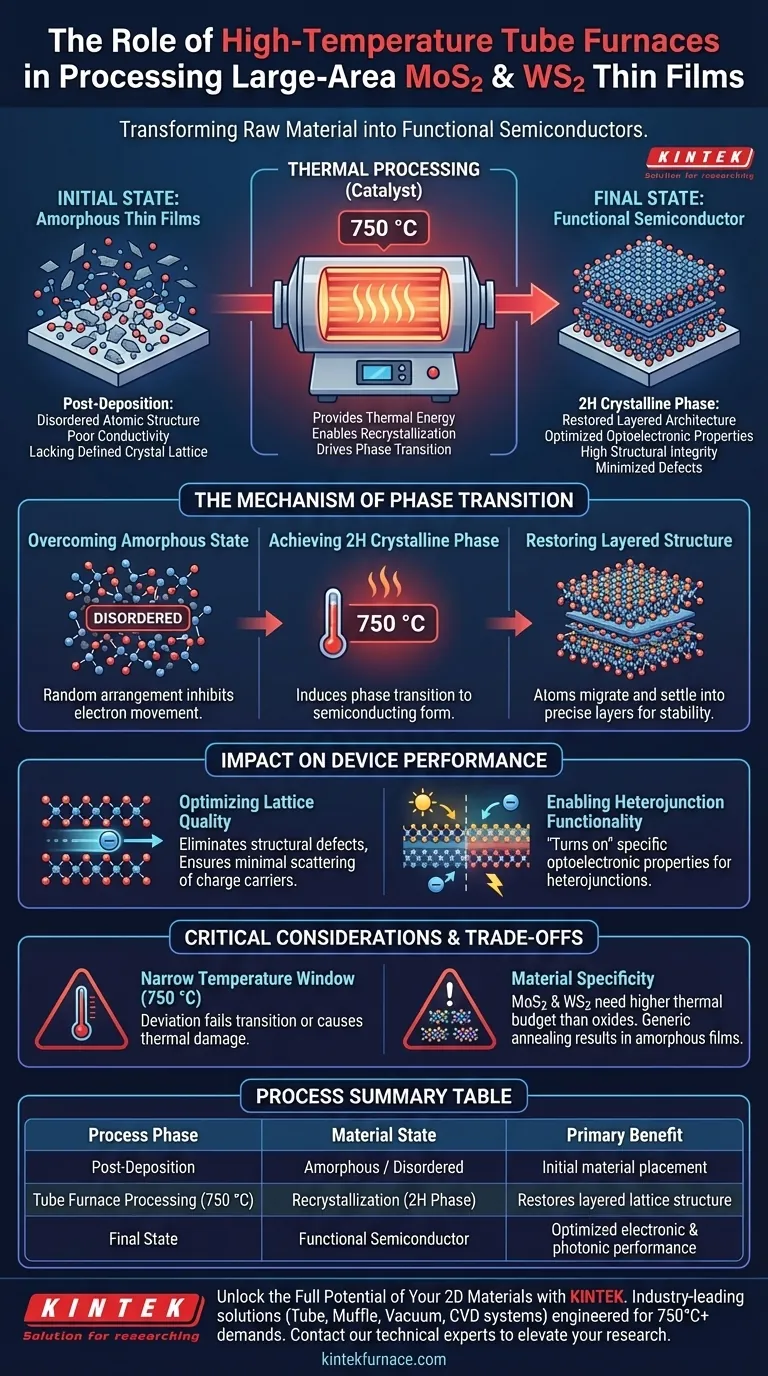

Un horno tubular de alta temperatura es el catalizador que transforma la materia prima en un semiconductor funcional. En su estado inicial inmediatamente después de la deposición, las películas delgadas de MoS2 y WS2 de área grande son típicamente amorfas, careciendo de una estructura cristalina definida. El horno tubular proporciona la energía térmica necesaria para reorganizar la estructura atómica, convirtiendo el material en un estado semiconductor de alta calidad.

Idea Central: La deposición coloca el material en el sustrato, pero el procesamiento térmico define su utilidad. El tratamiento a alta temperatura impulsa una transición de fase crítica, específicamente a 750 °C, que se requiere para restaurar la red en capas del material y activar las propiedades optoelectrónicas esenciales para el rendimiento del dispositivo.

El Mecanismo de Transición de Fase

Superando el Estado Amorfo

Las películas delgadas recién depositadas de disulfuro de molibdeno (MoS2) y disulfuro de tungsteno (WS2) a menudo sufren desorden atómico.

En este estado amorfo, los átomos están dispuestos aleatoriamente en lugar de alineados en un patrón repetitivo. Esta falta de orden inhibe severamente la capacidad del material para conducir electrones o interactuar eficazmente con la luz.

Logrando la Fase Cristalina 2H

La función principal del horno tubular es facilitar la recristalización.

Al someter las películas a altas temperaturas, específicamente alrededor de 750 °C, el proceso induce una transición de fase. Esto cambia el material de su punto de partida amorfo a la fase cristalina 2H deseada, que es la forma semiconductora de estos dicalcogenuros de metales de transición.

Restaurando la Estructura en Capas

El MoS2 y el WS2 son materiales bidimensionales definidos por su arquitectura en capas distintiva.

La energía térmica proporcionada por el horno permite que los átomos migren y se asienten en estas capas precisas. Esta restauración de la estructura de la red es innegociable para garantizar la estabilidad física y la calidad de la película.

Impacto en el Rendimiento del Dispositivo

Optimizando la Calidad de la Red

El alto rendimiento requiere alta integridad estructural.

El proceso de recristalización elimina los defectos estructurales que ocurren durante la deposición. Al optimizar la calidad de la red, el horno garantiza que los portadores de carga (electrones) puedan moverse a través de la película con una dispersión o resistencia mínimas.

Habilitando la Funcionalidad de la Heterounión

Estas películas se utilizan a menudo para crear heterouniones, interfaces entre dos semiconductores diferentes.

Para que una heterounión funcione, los materiales deben poseer propiedades optoelectrónicas específicas. El tratamiento térmico asegura que estas propiedades se "enciendan", permitiendo que el dispositivo realice sus funciones electrónicas o fotónicas previstas de manera eficiente.

Consideraciones Críticas y Compensaciones

La Ventana de Temperatura es Estrecha

La precisión es primordial al operar el horno tubular.

La referencia principal indica que 750 °C es la temperatura objetivo para estos materiales específicos. Desviarse significativamente de esta temperatura puede no inducir la transición de fase 2H o, por el contrario, podría dañar la película delgada a través de un estrés térmico excesivo.

Especificidad del Material

Es vital distinguir entre las necesidades de diferentes materiales.

Si bien otras películas delgadas pueden requerir recocido a temperaturas más bajas (como 300 °C o 375 °C para óxidos o CZTS), el MoS2 y el WS2 requieren un presupuesto térmico significativamente mayor. La aplicación de una receta de recocido "genérica" probablemente resultará en una película que permanezca amorfa y electrónicamente inerte.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su flujo de trabajo de procesamiento, alinee su tratamiento térmico con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su horno pueda mantener una temperatura estable de 750 °C para restaurar completamente la red en capas y eliminar las regiones amorfas.

- Si su enfoque principal es el Rendimiento Electrónico: Priorice el logro de la fase cristalina 2H, ya que esta estructura específica dicta el comportamiento semiconductor del dispositivo.

En última instancia, el horno tubular no es solo un elemento calefactor; es la herramienta que dicta la identidad electrónica final de su película delgada.

Tabla Resumen:

| Fase del Proceso | Estado del Material | Requisito de Temperatura | Beneficio Principal |

|---|---|---|---|

| Post-Deposición | Amorfo / Desordenado | Ambiente | Colocación inicial del material |

| Procesamiento en Horno Tubular | Recristalización (Fase 2H) | ~750 °C | Restaura la estructura de red en capas |

| Estado Final | Semiconductor Funcional | Enfriamiento Controlado | Rendimiento electrónico y fotónico optimizado |

Desbloquee el Potencial Completo de sus Materiales 2D con KINTEK

La transición de películas amorfas a semiconductores de alto rendimiento requiere una precisión térmica absoluta. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas Tubulares, de Mufla, de Vacío y CVD, diseñados para cumplir con las rigurosas demandas de más de 750 °C del procesamiento de MoS2 y WS2.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para sus requisitos de laboratorio únicos, asegurando que sus películas delgadas logren la fase cristalina 2H perfecta en todo momento.

¿Listo para mejorar su investigación de materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno ideal para su aplicación.

Guía Visual

Referencias

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de utilizar un horno tubular de alta temperatura con un generador de vapor para la simulación de LOCA?

- ¿Cómo funciona un horno de tubo descendente? Maestría en Procesamiento Térmico de Precisión para Materiales

- ¿Cómo está diseñado el horno de tubo vertical de lecho fluidizado? Desbloquee una transferencia de calor eficiente y el control de la reacción

- ¿Cómo se utiliza un horno tubular de laboratorio en el proceso de reducción del choque térmico para producir RGO?

- ¿Cuál es la función de un horno tubular de alta temperatura para catalizadores de Ni3FeN? Dominando la Transformación de Fases

- ¿Cuáles son las principales aplicaciones de los hornos tubulares multizona en los laboratorios universitarios? Desbloqueando la precisión en la ciencia de los materiales y la investigación energética

- ¿Cómo se utiliza el entorno de alta temperatura de un horno tubular para la regeneración de adsorbentes? Logre una recuperación precisa

- ¿Cómo asegura un horno eléctrico horizontal un control térmico preciso? Logre una Estabilidad de Temperatura Superior para su Laboratorio