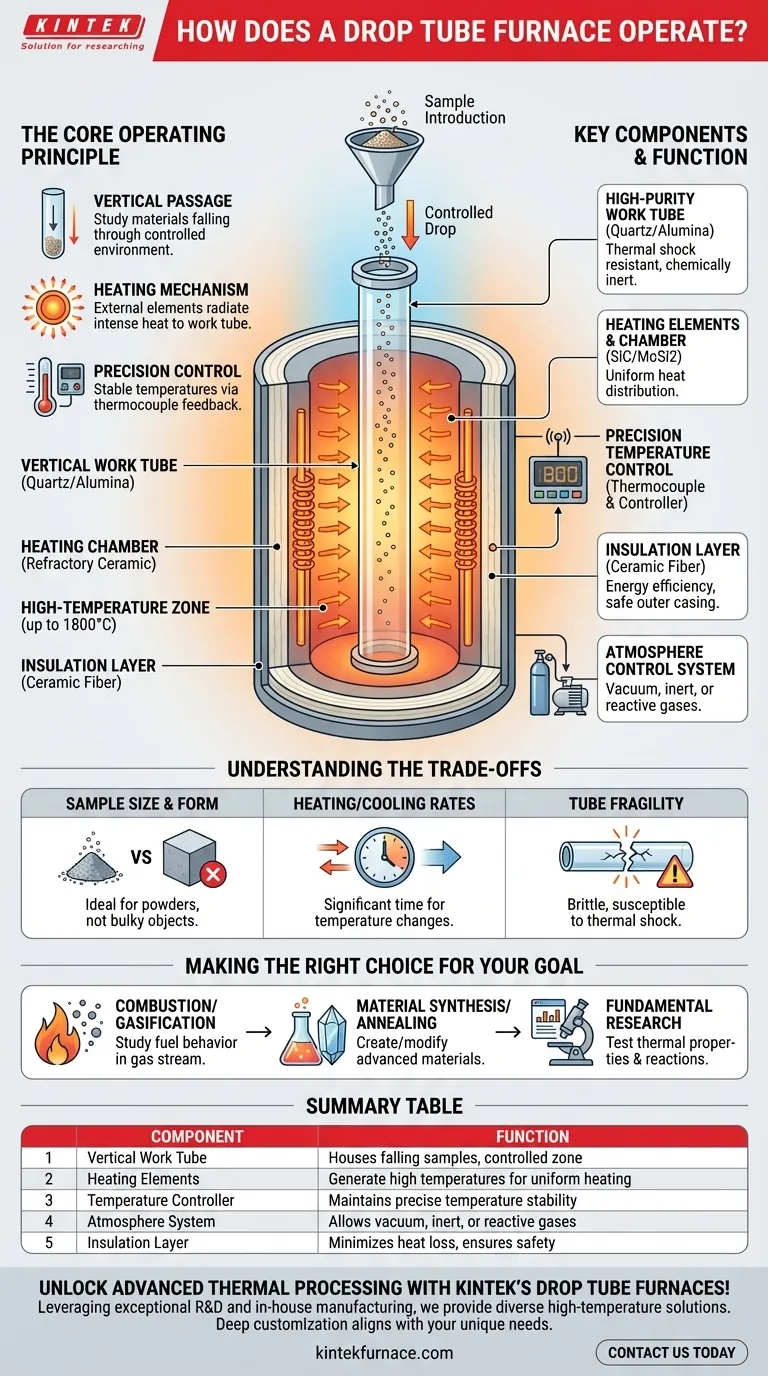

En esencia, un horno de tubo descendente funciona calentando materiales a medida que pasan a través de un tubo orientado verticalmente. Este diseño utiliza elementos calefactores externos para crear una zona de alta temperatura precisa dentro del tubo, lo que permite el procesamiento térmico controlado de muestras, a menudo bajo una atmósfera específica como vacío o un gas inerte.

La característica definitoria de un horno de tubo descendente es su orientación vertical, que permite el estudio de materiales (especialmente polvos o partículas pequeñas) a medida que caen a través de un entorno de temperatura y atmósfera controladas, simulando procesos como la combustión o la gasificación con una precisión excepcional.

El Principio Operativo Central: Exposición Térmica Controlada

Un horno de tubo descendente es un instrumento de precisión. Todo su diseño se centra en crear un entorno de calentamiento altamente repetible y estrictamente controlado para muestras pequeñas.

El Tubo de Trabajo Vertical

El corazón del horno es el tubo de trabajo, generalmente hecho de un material de alta pureza como cuarzo, alúmina o corindón. Este tubo se monta verticalmente o en una pendiente pronunciada dentro del cuerpo principal del horno.

Las muestras se introducen por la parte superior y se "dejan caer" para que atraviesen la zona calentada o se bajan cuidadosamente hasta ella. Este paso vertical es lo que lo distingue de un horno de tubo horizontal estándar.

El Mecanismo de Calentamiento

El tubo en sí no es la fuente de calor. En cambio, está rodeado por potentes elementos calefactores, como alambres de resistencia eléctrica, barras de carburo de silicio (SiC) o barras de disilicuro de molibdeno (MoSi2).

Cuando la electricidad pasa a través de estos elementos, irradian calor intenso a la cámara del horno. Este calor se transfiere uniformemente al tubo de trabajo y, a su vez, a la muestra en su interior.

Control de Temperatura de Precisión

Para lograr temperaturas precisas, se coloca un termopar cerca del tubo de trabajo para medir constantemente la temperatura dentro de la cámara del horno.

Este sensor retroalimenta datos a un controlador digital. Luego, el controlador ajusta la potencia enviada a los elementos calefactores, manteniendo la temperatura programada —que puede variar desde unos pocos cientos hasta más de 1800 °C— con una estabilidad notable.

Componentes Clave y Su Función

Comprender la función de cada componente revela por qué el horno es tan efectivo para la investigación y el procesamiento especializados.

El Tubo de Trabajo de Alta Pureza

La elección del material del tubo es fundamental. El cuarzo es común para temperaturas de hasta unos 1200 °C, mientras que los tubos cerámicos como la alúmina o el corindón se requieren para temperaturas más altas. Estos materiales se eligen por su resistencia al choque térmico y su inercia química, lo que evita la contaminación de la muestra.

Elementos Calefactores y Cámara

Los elementos calefactores se alojan dentro de una cámara de calentamiento cilíndrica, generalmente construida con cerámicas refractarias de alta temperatura. Esta cámara está diseñada para reflejar y distribuir el calor de manera uniforme alrededor del tubo de trabajo.

La Capa de Aislamiento

Rodeando la cámara de calentamiento hay una gruesa capa de aislamiento. Esta capa, hecha de fibra cerámica ligera o ladrillos refractarios, minimiza la pérdida de calor al ambiente exterior. Esto garantiza la eficiencia energética y mantiene la carcasa exterior del horno fresca y segura al tacto.

El Sistema de Control de Atmósfera

Una de las características más potentes es la capacidad de controlar el entorno gaseoso. El tubo de trabajo se sella en ambos extremos con bridas que tienen puertos para conectar líneas de gas y una bomba de vacío.

Esto permite que el horno opere bajo vacío, una atmósfera inerte (como argón o nitrógeno para prevenir la oxidación) o una atmósfera reactiva (como oxígeno o hidrógeno) según los requisitos experimentales.

Comprensión de las Compensaciones

Aunque es potente, un horno de tubo descendente es una herramienta especializada con limitaciones específicas que es importante reconocer.

Tamaño y Forma de la Muestra

Este diseño de horno es ideal para polvos, partículas y muestras sólidas muy pequeñas. No es adecuado para procesar objetos grandes y voluminosos debido al diámetro limitado del tubo de trabajo.

Tasas de Calentamiento y Enfriamiento

La masa térmica de los componentes del horno significa que calentar hasta la temperatura establecida y volver a enfriar puede llevar una cantidad significativa de tiempo. El proceso no es instantáneo, lo que debe tenerse en cuenta en la planificación experimental.

Fragilidad del Tubo

Los tubos de trabajo de cerámica o cuarzo son frágiles y pueden ser susceptibles al choque térmico si se calientan o enfrían demasiado rápido. Un manejo cuidadoso y la adhesión a las tasas de rampa recomendadas son esenciales para prevenir grietas y fallas.

Tomar la Decisión Correcta para Su Objetivo

Para determinar si un horno de tubo descendente es el instrumento correcto, considere su objetivo principal.

- Si su enfoque principal es simular la combustión o la gasificación: El diseño es perfecto para estudiar cómo se comportan las partículas de combustible individuales (como polvo de carbón o biomasa) en una corriente de gas controlada y a alta temperatura.

- Si su enfoque principal es la síntesis o el recocido de materiales: El control preciso de la atmósfera y la temperatura le permite crear o modificar materiales avanzados bajo condiciones altamente específicas y repetibles.

- Si su enfoque principal es la investigación fundamental a alta temperatura: El entorno limpio y estrictamente controlado es ideal para probar las propiedades térmicas y las reacciones de muestras de material pequeñas.

En última instancia, el horno de tubo descendente es un instrumento sofisticado que proporciona a los investigadores e ingenieros un control inigualable sobre el procesamiento térmico de materiales a pequeña escala.

Tabla Resumen:

| Componente | Función |

|---|---|

| Tubo de Trabajo Vertical | Aloja muestras para una caída controlada a través de la zona calentada, hecho de cuarzo o cerámica |

| Elementos Calefactores | Generan altas temperaturas (hasta 1800 °C) mediante resistencia eléctrica para un calentamiento uniforme |

| Controlador de Temperatura | Mantiene una temperatura precisa utilizando la retroalimentación del termopar para la estabilidad |

| Sistema de Atmósfera | Permite la operación bajo vacío, gases inertes o reactivos para prevenir la contaminación |

| Capa de Aislamiento | Minimiza la pérdida de calor, asegurando eficiencia energética y seguridad |

¡Desbloquee el procesamiento térmico avanzado con los hornos de tubo descendente de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para simulación de combustión, síntesis de materiales o investigación a alta temperatura. ¡Contáctenos hoy para mejorar la precisión y eficiencia de su laboratorio!

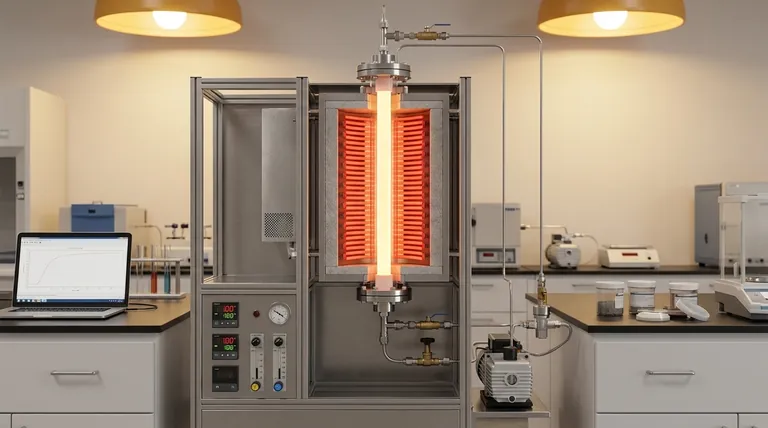

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio