El propósito principal de utilizar un horno tubular de alta temperatura combinado con un generador de vapor es diseñar un entorno controlado que simule rigurosamente un accidente de pérdida de refrigerante (LOCA) dentro de un reactor nuclear. Esta configuración de doble sistema es esencial para probar recubrimientos de combustible tolerante a accidentes (ATF), midiendo específicamente cómo los materiales de deposición física de vapor (PVD) resisten temperaturas extremas de hasta 1200 °C en presencia de vapor de agua de alta concentración.

Este conjunto experimental actúa como una herramienta de validación crítica, lo que permite a los investigadores cuantificar los márgenes de seguridad de los recubrimientos protectores al aislar su comportamiento bajo las tensiones térmicas y químicas específicas de una falla del reactor.

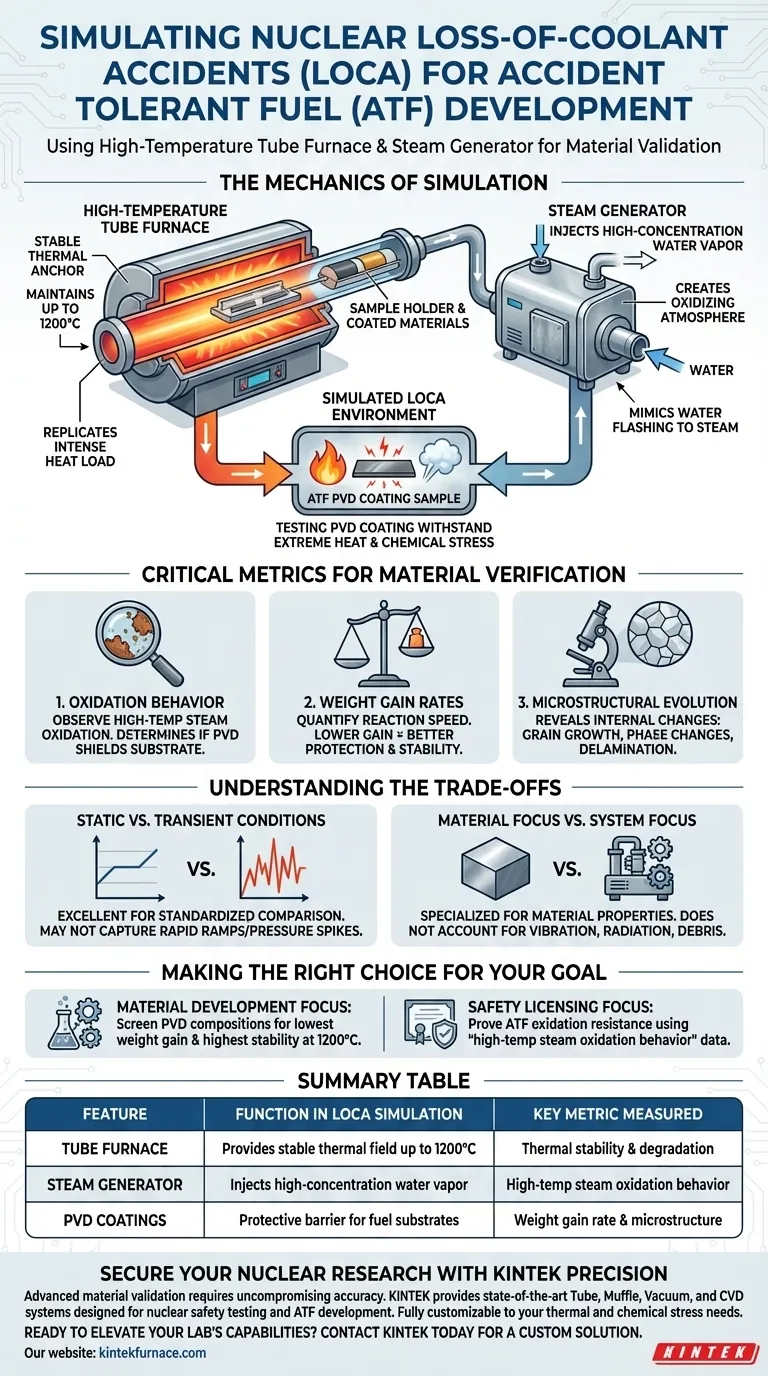

La Mecánica de la Simulación

El Papel del Horno Tubular

El horno tubular sirve como ancla térmica del experimento, creando un campo de temperatura constante y estable.

Es capaz de mantener temperaturas de hasta 1200 °C. Esta capacidad permite a los investigadores replicar la intensa carga de calor que experimentan las barras de combustible cuando se pierde el refrigerante líquido en el núcleo del reactor.

El Papel del Generador de Vapor

Mientras que el calor es destructivo, el vapor impulsa la degradación química. El generador de vapor inyecta continuamente vapor de agua de alta concentración en la cámara del horno.

Esto crea una atmósfera oxidante que imita las condiciones específicas de un LOCA, donde el agua se convierte en vapor y reacciona agresivamente con los materiales del reactor.

Métricas Críticas para la Verificación de Materiales

Investigación del Comportamiento de Oxidación

El objetivo central de esta configuración es observar el comportamiento de oxidación a alta temperatura con vapor.

Los investigadores utilizan estos datos para determinar si los recubrimientos PVD pueden proteger eficazmente el sustrato subyacente de la oxidación rápida. Este es el principal mecanismo de defensa requerido para los combustibles tolerantes a accidentes.

Medición de las Tasas de Ganancia de Peso

La oxidación agrega masa al material. Al monitorear las tasas de ganancia de peso, los científicos pueden cuantificar exactamente la rapidez con la que el recubrimiento reacciona con el vapor.

Una menor ganancia de peso generalmente se correlaciona con una mejor protección y una mayor estabilidad, sirviendo como una métrica clave de aprobación/reprobación para los candidatos a ATF.

Análisis de la Evolución Microestructural

Más allá de los cambios superficiales, la prueba revela la evolución microestructural de los recubrimientos.

El alto calor y el vapor pueden hacer que los granos crezcan, las fases cambien o las capas se delaminen. Comprender estos cambios estructurales internos es vital para predecir la integridad a largo plazo del recubrimiento.

Comprender las Compensaciones

Condiciones Estáticas vs. Transitorias

Esta configuración proporciona un campo de temperatura constante y estable, que es excelente para la comparación estandarizada de materiales.

Sin embargo, puede que no capture completamente las rápidas rampas de temperatura o los picos de presión asociados con el inicio caótico de un evento LOCA en el mundo real. Es una simulación en estado estacionario de una condición de accidente, no una repetición dinámica del accidente en sí.

Enfoque en Materiales vs. Enfoque en el Sistema

Este método está altamente especializado para probar propiedades de materiales como los recubrimientos PVD.

No tiene en cuenta otras variables de LOCA como la vibración mecánica, el flujo de radiación o el impacto de escombros. Es una prueba química y térmica enfocada, no una prueba holística de todo el sistema.

Tomando la Decisión Correcta para su Objetivo

Este conjunto de simulación es el estándar de la industria para la selección y verificación de materiales nucleares avanzados. Aquí se explica cómo aplicarlo a sus objetivos:

- Si su enfoque principal es el desarrollo de materiales: Utilice esta configuración para seleccionar varias composiciones PVD, buscando la menor ganancia de peso y la mayor estabilidad microestructural a 1200 °C.

- Si su enfoque principal es la licencia de seguridad: Utilice los datos de estas pruebas para demostrar la resistencia a la oxidación de su diseño de ATF, utilizando el "comportamiento de oxidación a alta temperatura con vapor" como evidencia principal.

Esta combinación de horno y generador de vapor sigue siendo el método definitivo para validar los límites protectores de los recubrimientos de combustible nuclear de próxima generación.

Tabla Resumen:

| Característica | Función en la Simulación LOCA | Métrica Clave Medida |

|---|---|---|

| Horno Tubular | Proporciona un campo térmico estable hasta 1200 °C | Estabilidad térmica y degradación |

| Generador de Vapor | Inyecta vapor de agua de alta concentración | Comportamiento de oxidación a alta temperatura con vapor |

| Recubrimientos PVD | Barrera protectora para sustratos de combustible | Tasa de ganancia de peso y microestructura |

Asegure su Investigación Nuclear con KINTEK Precision

La validación de materiales avanzados requiere una precisión inquebrantable. KINTEK proporciona sistemas de tubos, muflas, vacío y CVD de última generación diseñados para cumplir con las rigurosas demandas de las pruebas de seguridad nuclear y el desarrollo de ATF.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para simular las tensiones térmicas y químicas exactas que requiere su investigación. Ya sea que esté analizando la evolución microestructural o midiendo las tasas de oxidación, nuestro equipo ofrece el entorno estable necesario para obtener resultados definitivos.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Para qué se utilizan los hornos tubulares? Logre un procesamiento térmico preciso y control de la atmósfera

- ¿Qué ventajas ofrece el calentamiento multizona a los hornos tubulares de 70 mm? Precisión y eficiencia para procesos térmicos complejos

- ¿Cuáles son las ventajas de un tubo de vacío? Desbloquee un rendimiento superior en audio y tratamiento térmico

- ¿Por qué los tubos de cuarzo sellados al vacío son esenciales para los diagramas de fases de Bi-Sb-Te? Garantice la fidelidad química en la síntesis de sus aleaciones

- ¿Por qué se mezcla el biocarbón con KOH y se trata a 800 °C en un horno tubular? Descubre los secretos del carbono poroso jerárquico

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis en estado sólido de materiales de cátodo para LIB? Perspectivas clave

- ¿Cuál es la función de un horno tubular de alta temperatura? Síntesis maestra de fosfuros metálicos de alta entropía

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza