El término "tubo de vacío" puede referirse a dos tecnologías distintas: los componentes electrónicos clásicos utilizados en aplicaciones de audio y radiofrecuencia (RF), o el núcleo de un horno industrial moderno de vacío. Para la electrónica, su ventaja clave es su perfil sonoro altamente lineal y musical. Para los hornos industriales, los principales beneficios son el control superior del proceso, la seguridad y la capacidad de producir materiales de alta calidad y sin defectos.

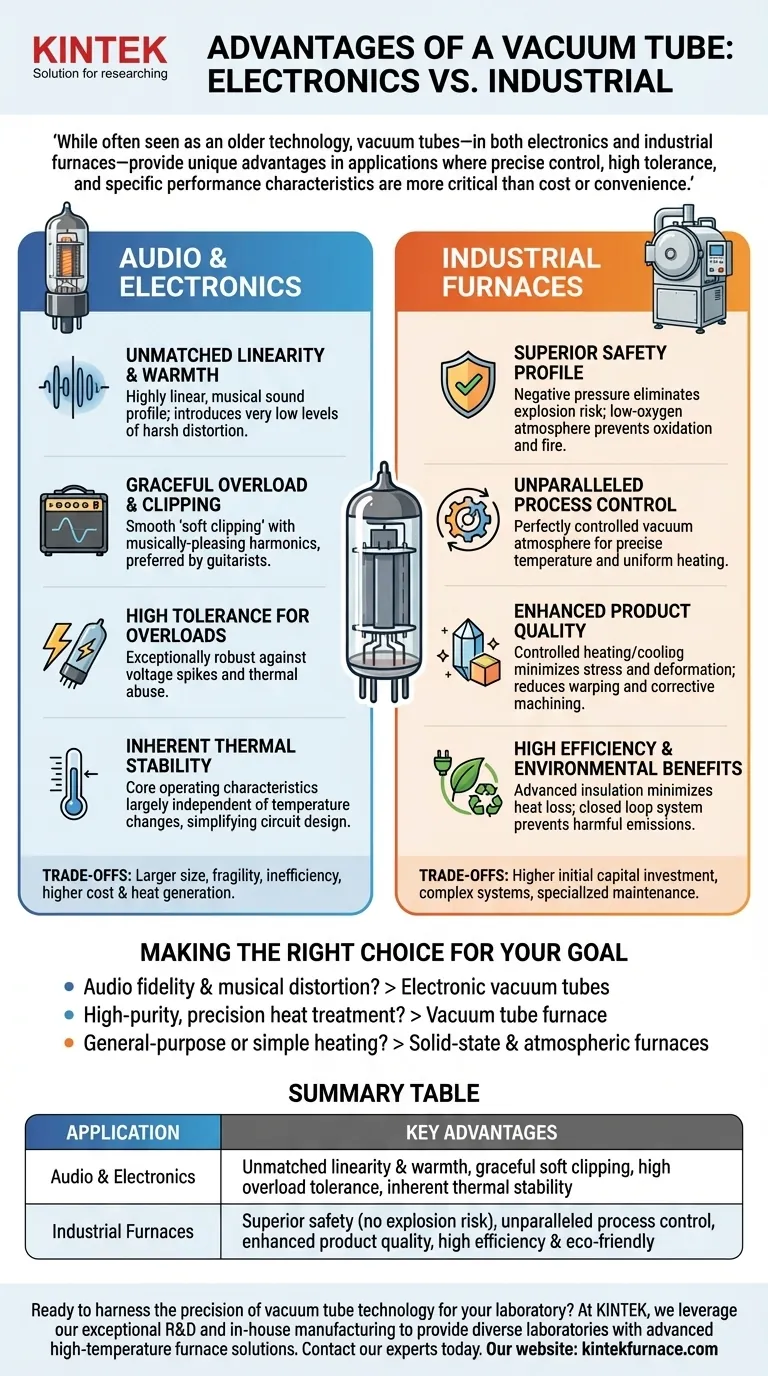

Aunque a menudo se considera una tecnología más antigua, los tubos de vacío —tanto en electrónica como en hornos industriales— ofrecen ventajas únicas en aplicaciones donde el control preciso, la alta tolerancia y las características de rendimiento específicas son más críticas que el coste o la comodidad.

Ventajas en Audio y Electrónica

El tubo de vacío clásico, o válvula termoiónica, sigue siendo relevante en el audio de alta gama y en circuitos de RF específicos debido a sus propiedades eléctricas únicas. Estas ventajas son difíciles de replicar con transistores de estado sólido.

Linealidad y "Calidez" Inigualables

Los tubos de vacío, especialmente los de señal pequeña, son inherentemente altamente lineales sin requerir grandes cantidades de retroalimentación negativa.

Esta linealidad natural contribuye a un sonido que muchos audiófilos describen como "cálido", "rico" o más natural, ya que introduce niveles muy bajos de la distorsión de orden superior y de sonido áspero común en circuitos de estado sólido mal diseñados.

Sobrecarga y Recorte Graciosos

Cuando un tubo de vacío se lleva más allá de sus límites operativos hasta la sobrecarga, tiende a recortar la señal suavemente.

Este "recorte suave" produce armónicos de orden inferior y musicalmente agradables. En contraste, los transistores a menudo recortan abruptamente ("recorte duro"), creando un espectro denso de armónicos ásperos y no musicales. Esta es la razón por la que los guitarristas a menudo prefieren los amplificadores de válvulas por sus características de distorsión deseables.

Alta Tolerancia a Sobrecargas

Los tubos son excepcionalmente robustos cuando se enfrentan a grandes sobrecargas y picos de tensión.

Su construcción física les permite absorber abusos eléctricos y térmicos momentáneos que destruirían instantáneamente un transistor delicado, haciéndolos altamente fiables en aplicaciones exigentes de alta potencia y alto voltaje.

Estabilidad Térmica Inherente

Las características operativas centrales de un tubo de vacío son en gran medida independientes de los cambios de temperatura.

Esto simplifica el diseño del circuito, especialmente con respecto al sesgo (biasing), que es el proceso de establecer las condiciones operativas base del componente. El rendimiento del transistor, por el contrario, puede variar significativamente con la temperatura, a menudo requiriendo circuitos de compensación complejos.

Ventajas en Hornos Industriales

Un horno de tubo de vacío utiliza un tubo sellado bajo vacío para realizar procesos a alta temperatura como sinterización, cementación y recocido. Sus ventajas se derivan del entorno de vacío controlado.

Perfil de Seguridad Superior

Estos hornos operan a presión negativa, lo que físicamente elimina el riesgo de explosión que puede existir en recipientes presurizados.

Además, la atmósfera de vacío con bajo contenido de oxígeno evita la oxidación de los materiales y elimina el riesgo de incendio, haciéndolos fundamentalmente más seguros que los hornos convencionales para muchos procesos.

Control de Proceso Insuperable

Un vacío proporciona una atmósfera perfectamente controlada, libre de contaminantes que podrían reaccionar con la pieza de trabajo.

Esto permite un control de temperatura extremadamente preciso y un calentamiento uniforme a lo largo de toda la longitud del tubo, asegurando resultados consistentes y repetibles que son críticos en laboratorios y fabricación de alta tecnología.

Calidad de Producto Mejorada

La capacidad de controlar las tasas de calentamiento y enfriamiento con precisión minimiza el estrés térmico y la deformación. Esto es especialmente beneficioso para piezas con formas complejas.

Los procesos como el temple al vacío después de la cementación pueden reducir significativamente la deformación, lo que conduce a un producto final de mayor calidad que requiere menos mecanizado correctivo, ahorrando así tiempo y costes.

Alta Eficiencia y Beneficios Ambientales

Los hornos de vacío modernos utilizan aislamiento avanzado y tecnología de calentamiento para minimizar la pérdida de calor y reducir el consumo de energía.

Debido a que el sistema es un circuito cerrado, evita la liberación de gases de escape nocivos o aguas residuales al medio ambiente, cumpliendo fácilmente con las estrictas normas reglamentarias y reduciendo los costes operativos.

Comprender las Compensaciones

Aunque son potentes, ninguna de las dos tecnologías es una solución universal. Comprender sus desventajas es clave para tomar una decisión informada.

Para Tubos Electrónicos: El Coste del Carácter

Las principales desventajas de los tubos de vacío electrónicos en comparación con los transistores son su tamaño, fragilidad e ineficiencia. Consumen mucha energía, generan calor considerable, tienen una vida útil limitada y son mucho más caros.

Para Hornos Industriales: El Coste del Control

Los hornos de tubo de vacío representan una mayor inversión de capital inicial en comparación con los hornos atmosféricos estándar. También implican sistemas más complejos (bombas de vacío, sellos y controles) que pueden requerir mantenimiento especializado, lo que aumenta su complejidad operativa general.

Tomar la Decisión Correcta para Su Objetivo

Para seleccionar la tecnología correcta, primero debe definir su objetivo principal.

- Si su enfoque principal es la fidelidad de audio y la distorsión musical: Los tubos de vacío electrónicos siguen siendo la opción superior para amplificadores de alta gama y aplicaciones de audio específicas.

- Si su enfoque principal es el tratamiento térmico de materiales de alta pureza y precisión: Un horno de tubo de vacío proporciona un nivel inigualable de seguridad, control y calidad.

- Si su enfoque principal son la electrónica de uso general o los procesos de calentamiento simples: Los componentes modernos de estado sólido y los hornos atmosféricos convencionales ofrecen una solución más rentable y conveniente.

En última instancia, elegir una tecnología de tubo de vacío es una decisión deliberada para priorizar sus ventajas de rendimiento especializadas para una tarea específica y exigente.

Tabla de Resumen:

| Aplicación | Ventajas Clave |

|---|---|

| Audio y Electrónica | Linealidad y calidez inigualables, recorte suave y grácil, alta tolerancia a sobrecargas, estabilidad térmica inherente |

| Hornos Industriales | Seguridad superior (sin riesgo de explosión), control de proceso inigualable, calidad de producto mejorada, alta eficiencia y respeto al medio ambiente |

¿Listo para aprovechar la precisión de la tecnología de tubos de vacío para su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que su trabajo requiera un horno mufla o tubular estándar, o un horno de vacío y atmósfera o un sistema CVD/PECVD altamente personalizado, nuestra profunda capacidad de personalización garantiza que sus requisitos experimentales únicos se cumplan con precisión.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestros hornos de tubo de vacío pueden mejorar su control de procesos, seguridad y calidad del producto.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión