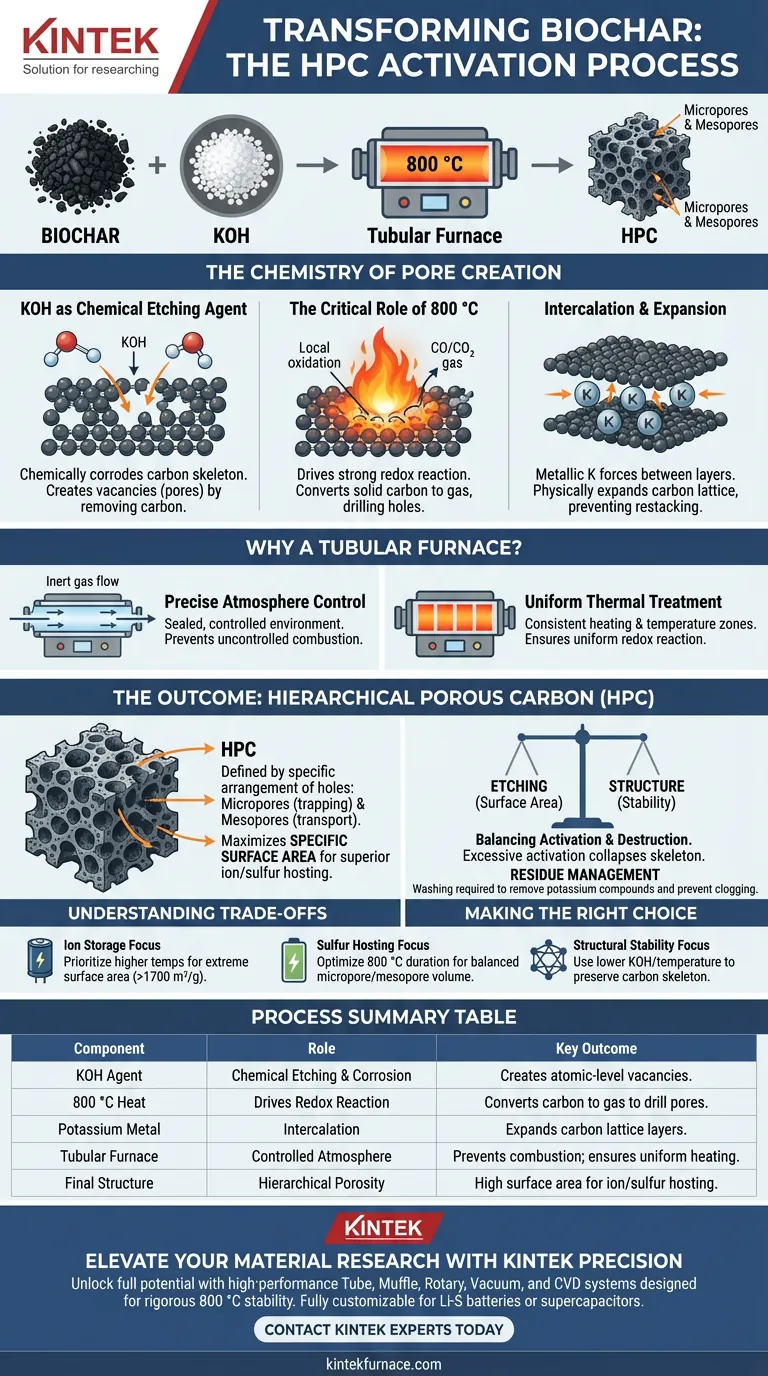

El biocarbón se mezcla con hidróxido de potasio (KOH) y se trata a 800 °C para desencadenar un proceso de grabado químico controlado conocido como activación. Esta combinación específica crea una estructura de poros "jerárquica"—una compleja red de túneles microscópicos y mesoscópicos—mediante la oxidación localizada del esqueleto de carbono. Esto aumenta significativamente el área superficial específica del material, transformando el biocarbón en un portador de alto rendimiento capaz de albergar enormes cantidades de sustancias activas, como el azufre.

Conclusión Clave: El intenso calor del horno tubular permite que el KOH actúe como un agente corrosivo que oxida el carbono e intercala metal de potasio entre las capas atómicas. Esta doble acción "exfolia" el biocarbón, generando la vasta área superficial y porosidad requeridas para aplicaciones avanzadas de almacenamiento de energía.

La Química de la Creación de Poros

El KOH como Agente de Grabado Químico

A altas temperaturas, el hidróxido de potasio (KOH) no se limita a recubrir el biocarbón; lo ataca activamente.

El KOH actúa como un potente agente de grabado que corroe químicamente el esqueleto de carbono. Esta reacción "devora" átomos de carbono específicos, dejando vacantes que se convierten en poros.

El Papel Crítico de los 800 °C

La temperatura específica de 800 °C se elige para impulsar una fuerte reacción redox entre el carbono y el KOH.

A esta temperatura, las condiciones termodinámicas desencadenan la oxidación localizada. Esto convierte el carbono sólido en gas (CO/CO₂), perforando efectivamente la estructura del material para crear microporos y mesoporos.

Intercalación y Expansión

Durante este proceso, el KOH se reduce a potasio metálico.

Este potasio metálico se abre paso entre las capas de carbono (un proceso llamado intercalación). Esto expande físicamente la red de carbono, evitando que las capas se reestratifiquen y aumentando aún más el volumen disponible para iones o materiales activos.

¿Por Qué Usar un Horno Tubular?

Control Preciso de la Atmósfera

Un horno tubular es esencial porque permite un entorno sellado y controlado.

Este proceso a menudo requiere una atmósfera inerte o gases reductores específicos para funcionar correctamente. El diseño tubular evita la combustión incontrolada del biocarbón, que ocurriría en un ambiente de aire abierto.

Tratamiento Térmico Uniforme

La consistencia es vital para la distribución de los poros.

El horno tubular proporciona tasas de calentamiento controladas con precisión y zonas de temperatura constantes. Esto asegura que la reacción redox ocurra de manera uniforme en toda la muestra, en lugar de solo en la superficie.

El Resultado: Carbono Poroso Jerárquico (HPC)

Definición de la Estructura "Jerárquica"

El objetivo no es solo crear agujeros, sino crear una disposición específica de agujeros.

Este proceso produce una mezcla de microporos (para atrapar iones/azufre) y mesoporos (canales para el transporte). Esta estructura multinivel es lo que hace que el carbono sea "jerárquico".

Maximización del Área Superficial Específica

La métrica definitiva de éxito en este proceso es el área superficial específica.

Al maximizar el área de contacto, el material crea numerosos sitios activos. Esto permite que el carbono albergue significativamente más azufre o electrolitos, mejorando directamente el rendimiento en baterías y supercondensadores.

Comprendiendo los Compromisos

Equilibrio entre Grabado y Estructura

Existe una línea fina entre la activación y la destrucción.

Si bien el grabado con KOH aumenta el área superficial, una activación excesiva (demasiado KOH o temperatura demasiado alta) puede colapsar el esqueleto de carbono. Esto destruye las vías conductoras y debilita mecánicamente el material.

Gestión de Residuos

El proceso introduce subproductos químicos que deben gestionarse.

Después del tratamiento en el horno, el material a menudo requiere lavado para eliminar los compuestos de potasio residuales. No limpiar los escombros "grabados" puede obstruir los mismos poros que se trabajó para crear.

Tomando la Decisión Correcta para tu Objetivo

Este proceso de activación es altamente sintonizable. Ajustar tus parámetros en el horno tubular dicta las propiedades finales de tu carbono.

- Si tu enfoque principal es el Almacenamiento de Iones (Supercondensadores): Prioriza temperaturas más altas (hasta 800–1000 °C) para maximizar la intercalación y lograr áreas superficiales extremas (potencialmente >1700 m²/g).

- Si tu enfoque principal es el Soporte de Azufre (Baterías Li-S): Asegura que la duración del tratamiento a 800 °C esté optimizada para equilibrar el volumen de microporos para atrapar azufre con mesoporos para el acceso al electrolito.

- Si tu enfoque principal es la Estabilidad Estructural: Utiliza una proporción de KOH más baja o una temperatura ligeramente reducida para preservar el esqueleto de carbono mientras se logra una activación moderada.

La precisión del tratamiento en horno tubular a 800 °C es lo que convierte el biocarbón de bajo valor en un nanomaterial funcional de alto valor.

Tabla Resumen:

| Componente del Proceso | Rol en la Activación | Resultado Clave |

|---|---|---|

| Agente KOH | Grabado Químico y Corrosión | Crea vacantes a nivel atómico (Poros) |

| Calor de 800 °C | Impulsa la Reacción Redox | Convierte carbono en gas para perforar poros |

| Potasio Metálico | Intercalación | Expande las capas de la red de carbono |

| Horno Tubular | Atmósfera Controlada | Evita la combustión; asegura calentamiento uniforme |

| Estructura Final | Porosidad Jerárquica | Alta área superficial para soporte de iones/azufre |

Mejora tu Investigación de Materiales con la Precisión de KINTEK

Desbloquea todo el potencial de tus experimentos de activación de carbono con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Tubo, Mufla, Rotatorios, Vacío y CVD de alta precisión diseñados para mantener la rigurosa estabilidad térmica de 800 °C y las atmósferas inertes requeridas para la producción superior de Carbono Poroso Jerárquico (HPC).

Ya sea que estés optimizando el soporte de azufre para baterías Li-S o maximizando el área superficial para supercondensadores, nuestro equipo es totalmente personalizable para satisfacer tus necesidades de investigación únicas. Asegura un tratamiento térmico uniforme y resultados repetibles en todo momento.

¿Listo para transformar tu investigación de biocarbón?

Contacta a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular oscilante para la recuperación de dióxido de telurio?

- ¿Cuáles son las aplicaciones comunes de un horno de tubo de vacío? Desbloquee el procesamiento térmico de alta pureza para su laboratorio

- ¿Qué características contribuyen a la flexibilidad y diversidad de un horno de tubo vertical? Adapte su proceso térmico

- ¿Cuáles son los requisitos funcionales esenciales para un horno tubular utilizado en el proceso de activación de carbón activado a partir de biomasa?

- ¿Cuál es el propósito de un sistema de protección de argón de alta pureza en un horno tubular? Salvaguardar la integridad del material MoS2/C

- ¿Qué funciones principales realiza un horno tubular de alta temperatura? Dominando la reducción carbotérmica in situ

- ¿Qué factores deben considerarse al elegir un horno tubular para craqueo? Optimice su proceso de descomposición térmica

- ¿Cómo se utilizan los hornos horizontales en la ciencia de los materiales? Desbloquea la precisión en el tratamiento térmico