El horno tubular oscilante se distingue por un mecanismo único de mezcla dinámica que optimiza la reacción entre el dióxido de telurio y el hidrógeno. Al utilizar movimientos alternativos de gran ángulo —específicamente hasta 314 grados—, este equipo maximiza el área de superficie de contacto entre el polvo sólido y el gas. Esta ventaja técnica se traduce directamente en una eficiencia de transferencia de calor superior y un mayor grado de uniformidad de la reacción en comparación con los métodos estándar.

Conclusión Clave El horno tubular oscilante no es solo un recipiente de calentamiento; es un simulador cinético. Al forzar mecánicamente un contacto exhaustivo gas-sólido a través del movimiento alternativo, replica la eficiencia del procesamiento a escala industrial manteniendo la precisión requerida para una recuperación de alta pureza.

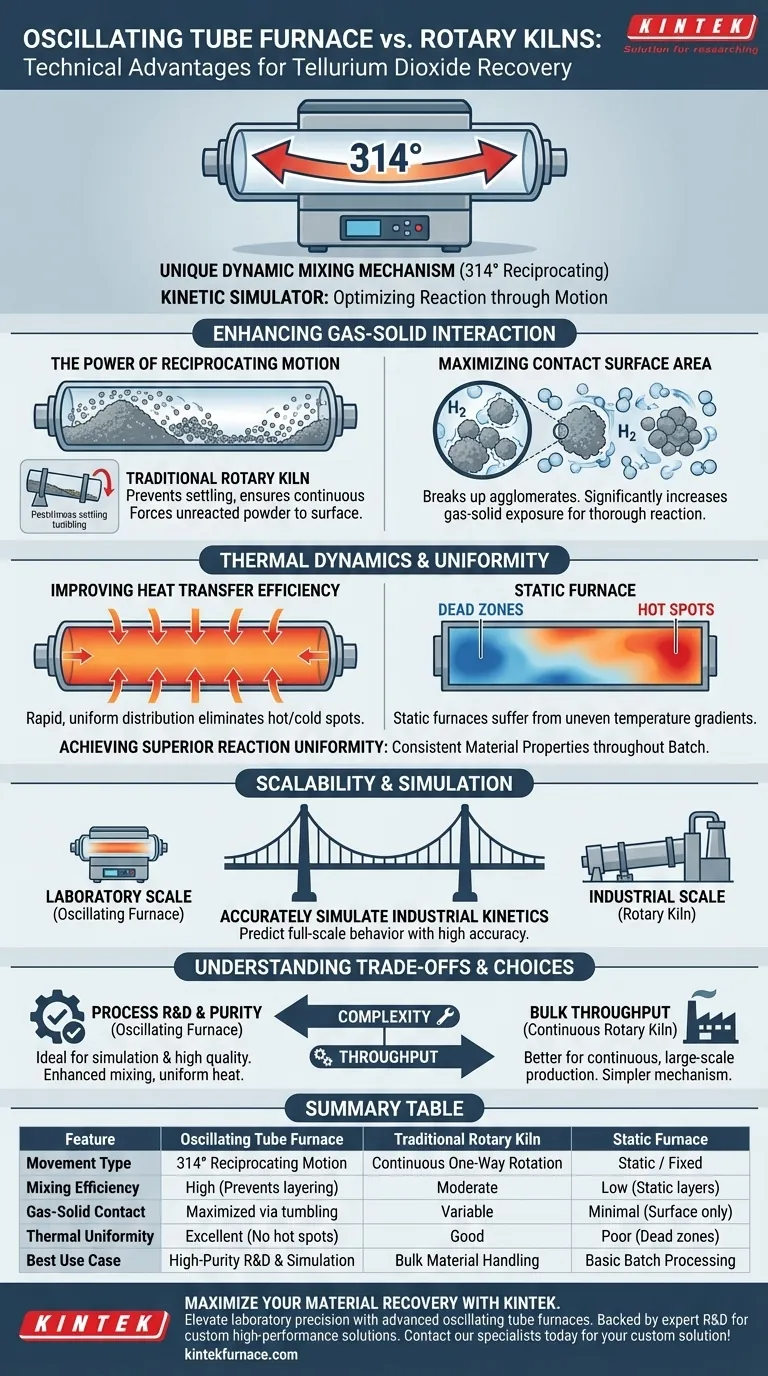

Mejora de la Interacción Gas-Sólido

El Poder del Movimiento Alternativo

Los hornos rotatorios estándar suelen girar continuamente en una dirección. En contraste, el horno tubular oscilante emplea un movimiento alternativo, rotando de un lado a otro hasta 314 grados.

Este movimiento específico evita que el polvo de dióxido de telurio se asiente en capas estáticas. Obliga al material a rodar y caer repetidamente, asegurando que el polvo sin reaccionar sea constantemente llevado a la superficie.

Maximización del Área de Superficie de Contacto

La eficiencia de la recuperación depende en gran medida de qué tan bien el gas hidrógeno reactivo entra en contacto con el dióxido de telurio sólido. La acción oscilante aumenta significativamente el área de superficie de contacto efectiva expuesta al flujo de gas.

Al romper los aglomerados y refrescar constantemente la superficie del lecho de polvo, el horno asegura que la reacción de reducción ocurra completamente en todo el lote, no solo en la capa superior.

Dinámica Térmica y Uniformidad

Mejora de la Eficiencia de Transferencia de Calor

Los hornos estáticos a menudo sufren de acumulación de calor o "zonas muertas" donde los gradientes de temperatura varían. La mezcla dinámica del horno oscilante facilita una distribución de calor rápida y uniforme.

A medida que el polvo se mueve, absorbe el calor de manera más uniforme de las paredes del tubo y del entorno gaseoso. Esto elimina los puntos calientes que podrían degradar el material y los puntos fríos que resultan en reacciones incompletas.

Logro de una Uniformidad de Reacción Superior

La uniformidad es el objetivo final en la recuperación de dióxido de telurio. La combinación de calor constante y exposición maximizada al gas asegura que las propiedades del material procesado sean consistentes en todo el lote.

Esto reduce el riesgo de variabilidad en el producto final, un problema común en los hornos de cinta de malla o de placa de empuje estáticos donde ocurren fugas de aire y calentamiento desigual.

Escalabilidad y Simulación

Conectando el Laboratorio y la Industria

Una ventaja crítica del horno tubular oscilante es su capacidad para simular la cinética industrial a escala de laboratorio.

Replica las dinámicas de mezcla y los perfiles de transferencia de calor de los hornos rotatorios industriales masivos. Esto permite a los ingenieros predecir cómo se comportará el proceso de recuperación en un entorno de producción a gran escala con alta precisión.

Comprensión de los Compromisos

Complejidad vs. Rendimiento

Si bien el mecanismo oscilante ofrece una mezcla superior, introduce una complejidad mecánica en comparación con los hornos estáticos simples. Las partes móviles requieren mantenimiento para garantizar que el movimiento de 314 grados siga siendo preciso.

Además, si bien es excelente para el procesamiento por lotes y la recuperación de alta precisión, una configuración oscilante puede tener capacidades de rendimiento más bajas en comparación con un horno rotatorio continuo a escala industrial diseñado para el manejo de materiales a granel.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si un horno tubular oscilante es la opción adecuada para su proceso de recuperación de dióxido de telurio, considere sus objetivos específicos:

- Si su enfoque principal es la I+D de Procesos: El horno oscilante es ideal porque simula con precisión la cinética de los hornos rotatorios industriales, lo que le permite refinar los parámetros con confianza antes de escalar.

- Si su enfoque principal es la Pureza del Producto: La mezcla mejorada y la transferencia de calor uniforme lo convierten en la opción superior para garantizar propiedades de material consistentes y de alta calidad.

El horno tubular oscilante transforma el proceso de recuperación de un evento de calentamiento pasivo a un entorno de reacción dinámico y altamente controlado.

Tabla Resumen:

| Característica | Horno Tubular Oscilante | Horno Rotatorio Tradicional | Horno Estático |

|---|---|---|---|

| Tipo de Movimiento | Movimiento Alternativo de 314° | Rotación Continua en una Dirección | Estático / Fijo |

| Eficiencia de Mezcla | Alta (Evita la estratificación) | Moderada | Baja (Capas estáticas) |

| Contacto Gas-Sólido | Maximizada mediante volteo | Variable | Mínimo (Solo superficie) |

| Uniformidad Térmica | Excelente (Sin puntos calientes) | Buena | Pobre (Zonas muertas) |

| Mejor Caso de Uso | I+D y Simulación de Alta Pureza | Manejo de Materiales a Granel | Procesamiento Básico por Lotes |

Maximice la Recuperación de su Material con KINTEK

Eleve la precisión de su laboratorio con los avanzados hornos tubulares oscilantes de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos soluciones térmicas de alto rendimiento —incluyendo sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD— todos totalmente personalizables para satisfacer sus requisitos de procesamiento únicos. Ya sea que esté refinando la recuperación de dióxido de telurio o simulando la cinética industrial, nuestro equipo garantiza una uniformidad y eficiencia superiores.

¿Listo para optimizar sus procesos de alta temperatura?

¡Contacte a nuestros especialistas hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los requisitos específicos para los tubos de cuarzo utilizados en reactores de lecho fijo? Optimice el rendimiento de su CeAlOx/Ni-Foam

- ¿Qué papel juega un pirólizador de tubo de caída continuo a escala de banco en el FPBO? Maximizar el rendimiento de bioaceite de alta calidad

- ¿Por qué es necesario un horno tubular con control de temperatura programable para el grafeno? Asegure grafeno de alta calidad sobre plata

- ¿Cuál es la función principal del sellado en tubo de cuarzo de alto vacío en la síntesis de Mo2S3? Garantizar la pureza de fase y la precisión

- ¿Cuáles son las ventajas de usar un horno tubular? Logre un control térmico preciso para su laboratorio

- ¿Por qué es necesario un horno tubular con control preciso de la temperatura para sintetizar MoS2 monocapa de alta calidad?

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la síntesis química de estado sólido? | Guía Experta

- ¿Por qué un horno tubular de alta temperatura es esencial para la activación de PPAC? Control Térmico de Precisión para una Porosidad Superior