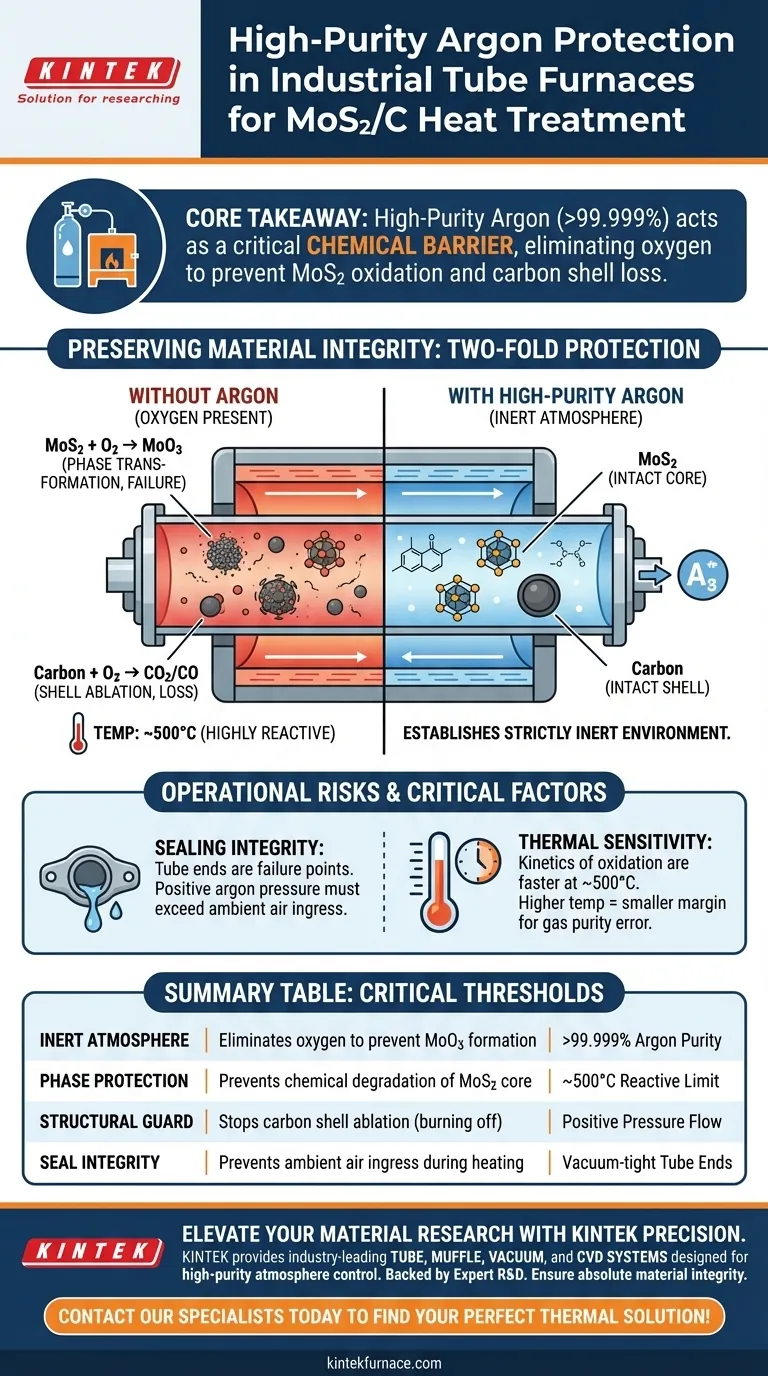

La función principal de un sistema de protección de argón de alta pureza es establecer un entorno estrictamente inerte que elimine el oxígeno durante el procesamiento a alta temperatura. Específicamente, durante el tratamiento térmico de compuestos de disulfuro de molibdeno/carbono (MoS2/C), este sistema previene la degradación química del núcleo de sulfuro y la pérdida física de la capa de carbono.

Conclusión Clave

El argón de alta pureza (superior al 99.999%) actúa como una barrera química crítica, no solo como un medio térmico. Su único propósito en este contexto es prevenir la oxidación del MoS2 en Trióxido de Molibdeno (MoO3) no deseado y detener la combustión de la capa de carbono amorfo, asegurando que la estructura núcleo-capa del compuesto permanezca intacta.

Preservación de la Integridad del Material

El tratamiento térmico de los compuestos MoS2/C implica riesgos químicos distintos que dictan la necesidad de una atmósfera controlada. El sistema de argón aborda dos modos de falla específicos que ocurren cuando aumentan las temperaturas.

Prevención de la Transformación de Fase

A temperaturas elevadas, específicamente alrededor de 500°C, el disulfuro de molibdeno (MoS2) se vuelve muy reactivo al oxígeno.

Sin un escudo de gas inerte, el MoS2 reaccionará con el oxígeno para formar Trióxido de Molibdeno (MoO3). Este es un cambio fundamental en la fase y las propiedades del material, lo que hace que la síntesis sea un fracaso si el objetivo es mantener la estructura de sulfuro.

Protección de la Capa de Carbono

La "C" en MoS2/C se refiere a una capa de carbono amorfo que encapsula el material del núcleo.

Durante el proceso de carbonización, esta capa es vulnerable a la ablación. Si hay oxígeno presente en la cámara del horno, el carbono esencialmente se quemará, convirtiéndose en gas dióxido de carbono o monóxido de carbono. La manta de argón asegura que esta capa permanezca sólida y continua.

La Necesidad de Alta Pureza

El argón industrial estándar a menudo es insuficiente para estas aplicaciones.

El proceso requiere argón de alta pureza (>99.999%). A altas temperaturas de tratamiento, incluso cantidades mínimas de impurezas u oxígeno en el flujo de gas pueden iniciar las reacciones de degradación descritas anteriormente.

Riesgos Operacionales y Compensaciones

Si bien el sistema de argón es esencial, depende en gran medida de la integridad mecánica del propio horno. Comprender las limitaciones del equipo es tan importante como la pureza del gas.

Integridad del Sellado vs. Calidad del Gas

Puede utilizar el argón más puro disponible, pero es inútil si el horno tubular tiene fugas.

Los hornos tubulares están diseñados para mantener estas atmósferas, pero los sellos en los extremos del tubo son puntos de falla comunes. Si el sistema no está perfectamente sellado, la presión positiva del flujo de argón debe ser lo suficientemente alta como para evitar la entrada de aire ambiente.

Sensibilidad Térmica

Las reacciones que está previniendo dependen en gran medida de la temperatura.

Si bien algunos procesos de atmósfera inerte ocurren a temperaturas más bajas (como la sublimación de azufre a 155°C), el proceso MoS2/C alcanza aproximadamente 500°C. En este rango térmico más alto, la cinética de la oxidación es mucho más rápida, lo que hace que el margen de error con respecto a la pureza del gas sea significativamente menor.

Tomando la Decisión Correcta para su Objetivo

Al configurar su horno tubular industrial para materiales compuestos, su configuración debe regirse por las vulnerabilidades químicas específicas de su muestra.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su fuente de gas sea argón certificado >99.999% para prevenir estrictamente la conversión de MoS2 a MoO3.

- Si su enfoque principal es la Morfología Estructural: Priorice la verificación de fugas en los sellos del horno para asegurar que la capa de carbono amorfo no se pierda por ablación durante la carbonización.

El éxito en este proceso se define por la ausencia absoluta de oxígeno.

Tabla Resumen:

| Característica | Función en el Tratamiento MoS2/C | Umbral Crítico |

|---|---|---|

| Atmósfera Inerte | Elimina el oxígeno para prevenir la formación de MoO3 | Pureza de Argón >99.999% |

| Protección de Fase | Previene la degradación química del núcleo de MoS2 | Límite Reactivo ~500°C |

| Guardia Estructural | Detiene la ablación (combustión) de la capa de carbono | Flujo de Presión Positiva |

| Integridad del Sellado | Previene la entrada de aire ambiente durante el calentamiento | Extremos del Tubo Herméticos al Vacío |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que el oxígeno residual comprometa su síntesis de MoS2/C. KINTEK ofrece sistemas líderes en la industria de Sistemas Tubulares, de Mufla, de Vacío y CVD diseñados específicamente para el control de atmósferas de alta pureza. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos químicos y estructurales únicos.

Asegure la integridad absoluta del material para su próximo proyecto: ¡contacte a nuestros especialistas hoy mismo para encontrar su solución térmica perfecta!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales