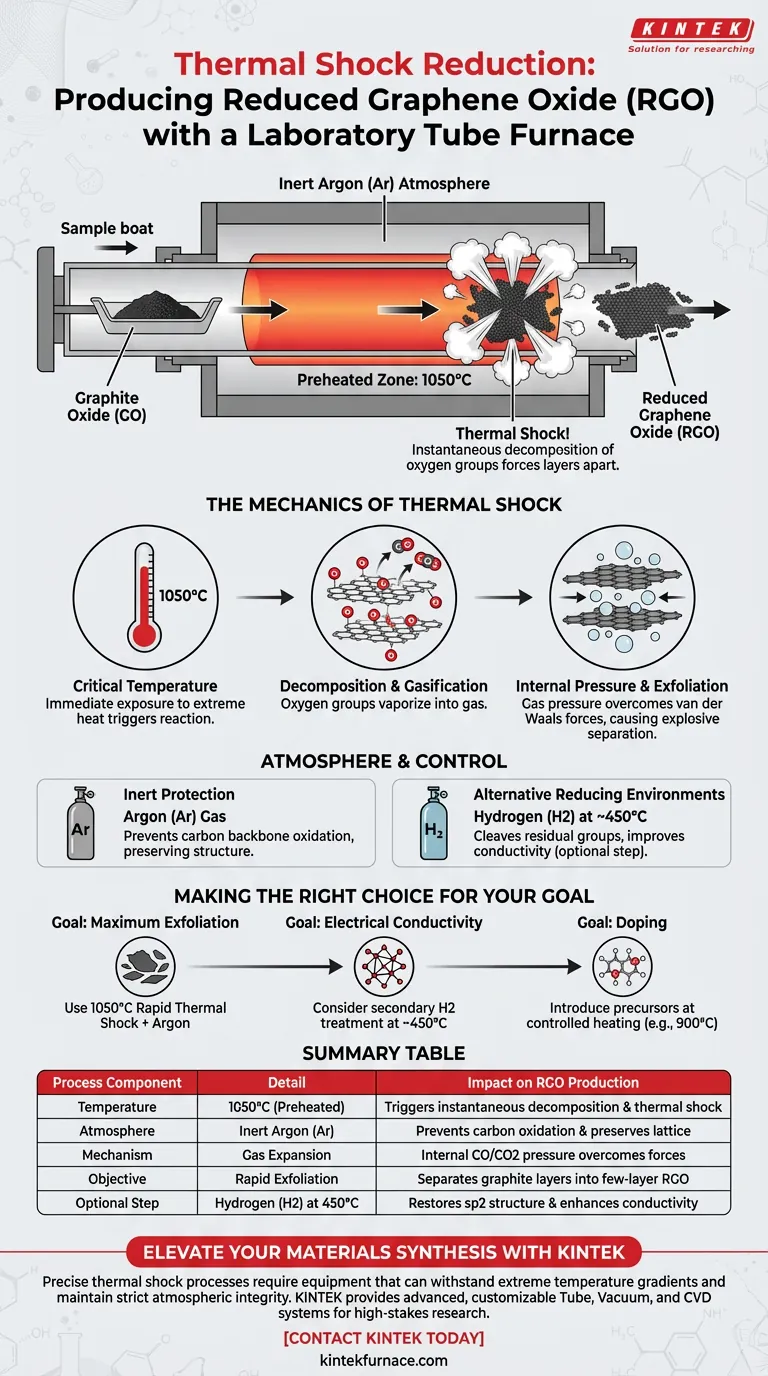

El horno tubular de laboratorio actúa como un reactor térmico de alta precisión para la exfoliación rápida. Facilita la producción de óxido de grafeno reducido (RGO) manteniendo una zona precalentada, típicamente a 1050 °C, bajo una atmósfera inerte de argón. Cuando el óxido de grafito se introduce en este entorno, el repentino pico de temperatura desencadena la descomposición instantánea de los grupos de oxígeno internos, forzando la separación de las capas del material.

Conclusión Clave La efectividad del horno tubular radica en su capacidad para convertir el potencial químico en fuerza mecánica a través del "choque térmico". El calor extremo hace que los grupos que contienen oxígeno se vaporicen instantáneamente en gas, generando una alta presión interna que separa mecánicamente las capas de grafito en óxido de grafeno reducido de pocas capas.

La Mecánica del Choque Térmico

El Papel Crítico de la Temperatura

Para lograr un choque térmico genuino, el horno debe precalentarse a temperaturas extremas, a menudo citadas como 1050 °C en protocolos estándar. Este no es un proceso de calentamiento gradual; el material debe experimentar el diferencial de temperatura inmediatamente al entrar. Este cambio rápido es lo que diferencia el choque térmico del recocido o sinterizado estándar.

Descomposición y Gasificación

A estas altas temperaturas, los grupos funcionales que contienen oxígeno intercalados entre las capas de óxido de grafito se vuelven inestables. Se descomponen rápidamente en gases, principalmente monóxido de carbono (CO) y dióxido de carbono (CO2).

Presión Interna y Exfoliación

La generación de estos gases ocurre dentro de los espacios confinados entre las capas de grafito. Esto crea una presión de expansión interna significativa. Esta presión supera las fuerzas de van der Waals que mantienen unidas las capas, provocando que se exfolien explosivamente y formen óxido de grafeno reducido.

Atmósfera y Control Químico

Protección Inerte

El proceso utiliza típicamente una atmósfera protectora de argón. Esto es esencial para evitar que la estructura de carbono del grafeno se queme (oxide) a temperaturas tan altas. El gas inerte asegura que la descomposición se limite a los grupos funcionales de oxígeno, preservando la estructura grafítica.

Entornos Reductores Alternativos

Si bien el choque térmico es el mecanismo principal, el horno tubular permite flexibilidad química. Como se señaló en contextos industriales complementarios, la introducción de hidrógeno (H2) a temperaturas más bajas (por ejemplo, 450 °C) puede ayudar a escindir grupos residuales específicos como los carboxilos. Esto ayuda a restaurar la estructura de carbono sp2 y mejorar la conductividad eléctrica, aunque opera bajo un principio diferente al del choque térmico puro.

Comprender las Compensaciones

Integridad Estructural vs. Exfoliación

Si bien el choque térmico a 1050 °C es excelente para la exfoliación y la producción de material de alta superficie, es un proceso violento. La rápida gasificación puede dejar defectos estructurales o vacantes en la red de carbono, lo que puede afectar la conductividad teórica máxima en comparación con métodos de reducción química más lentos.

Limitaciones del Equipo

A diferencia de un recipiente cerrado de alta presión que opera a temperaturas más bajas (por ejemplo, 90 °C) para facilitar reacciones químicas uniformes, el horno tubular se basa en un sistema de flujo abierto. Esto crea un entorno dinámico que es excelente para la eliminación de gases, pero requiere un control preciso de las tasas de flujo para mantener un campo térmico estable.

Tomando la Decisión Correcta para su Objetivo

La configuración específica de su horno tubular —temperatura, velocidad de rampa y atmósfera— debe dictarse por las propiedades específicas que necesita en su RGO final.

- Si su enfoque principal es la máxima exfoliación: Utilice el método de choque térmico rápido a 1050 °C bajo Argón para maximizar la expansión de gas y la separación de capas.

- Si su enfoque principal es la conductividad eléctrica: Considere un tratamiento secundario o un proceso a menor temperatura (aprox. 450 °C) con una atmósfera reductora de hidrógeno para reparar la estructura sp2.

- Si su enfoque principal es el dopaje: Utilice el horno para introducir precursores (como fuentes de nitrógeno o fósforo) a velocidades de calentamiento controladas (por ejemplo, 900 °C) en lugar de choque térmico puro.

La producción exitosa de RGO depende no solo del alto calor, sino de la sincronización precisa del choque de temperatura y el control atmosférico.

Tabla Resumen:

| Componente del Proceso | Detalle | Impacto en la Producción de RGO |

|---|---|---|

| Temperatura | 1050 °C (Precalentado) | Desencadena la descomposición instantánea y el choque térmico |

| Atmósfera | Argón Inerte (Ar) | Previene la oxidación del carbono y preserva la estructura de la red |

| Mecanismo | Expansión de Gas | La presión interna de CO/CO2 supera las fuerzas de van der Waals |

| Objetivo | Exfoliación Rápida | Separa las capas de grafito en escamas de grafeno de pocas capas |

| Paso Opcional | Hidrógeno (H2) a 450 °C | Restaura la estructura sp2 y mejora la conductividad eléctrica |

Mejore su Síntesis de Materiales con KINTEK

Los procesos precisos de choque térmico requieren equipos que puedan soportar gradientes de temperatura extremos mientras mantienen una estricta integridad atmosférica. KINTEK proporciona sistemas avanzados y personalizables de Tubos, Vacío y CVD diseñados específicamente para investigación de laboratorio de alto riesgo y fabricación de I+D.

Ya sea que esté perfeccionando la exfoliación de RGO o desarrollando nanomateriales de próxima generación, nuestros hornos diseñados por expertos ofrecen la estabilidad y el control que necesita para lograr resultados repetibles. Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos de calentamiento únicos y descubra cómo nuestras soluciones de alta temperatura pueden acelerar su avance.

Guía Visual

Referencias

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la sinterización de LK-99? Lograr una transformación precisa de la fase superconductora

- ¿Cómo funciona un horno de tubo descendente? Maestría en Procesamiento Térmico de Precisión para Materiales

- ¿Cómo utiliza el proceso de difusión por fusión de Te1S7 los hornos de tubo? Lograr un confinamiento molecular de alta precisión

- ¿Cuál es el papel del proceso de recocido en horno tubular en la síntesis de Si@SnO2? Lograr nanorecubrimientos precisos

- ¿Por qué usar un horno tubular en lugar de un horno de mufla para el recocido? Logre un Control de Proceso Superior

- ¿Cómo facilita un horno tubular de alta temperatura la difusión por fusión de azufre? Calentamiento de precisión para cátodos PCFC/S

- ¿Por qué se requiere un tratamiento térmico en un horno tubular o mufla después de sintetizar precursores de hidróxido de magnesio nano mediante métodos electroquímicos? Libere todo el potencial de sus nanomateriales de MgO

- ¿Por qué es necesario un horno tubular equipado con un sistema de control de flujo de amoníaco para la síntesis de nanopartículas de GaN?