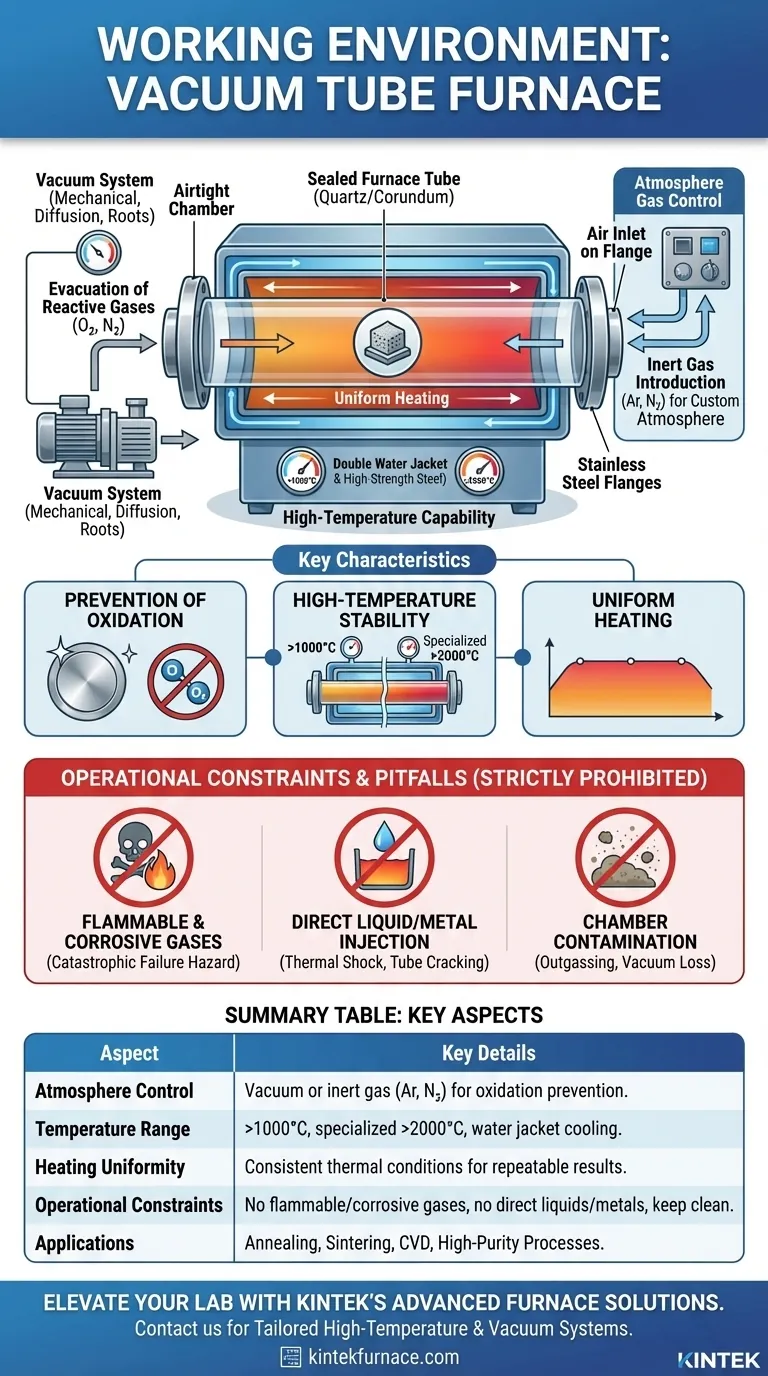

El entorno de trabajo de un horno de tubo de vacío se define por su capacidad para crear una atmósfera altamente controlada y aislada. Este entorno se logra dentro de un tubo sellado, generalmente hecho de cuarzo o corindón. Mediante el uso de un sistema de bomba de vacío, el horno elimina gases reactivos como el oxígeno y el nitrógeno para crear un vacío, o alternativamente, permite la introducción de gases inertes específicos para crear una atmósfera personalizada para el procesamiento de materiales.

Un horno de tubo de vacío no se trata solo de crear un vacío; se trata de lograr un control atmosférico absoluto. Este control es la clave para prevenir la oxidación y la contaminación no deseadas, permitiendo el procesamiento de materiales de alta pureza a temperaturas extremas.

Cómo se logra la atmósfera controlada

El entorno dentro de un horno de tubo de vacío no es pasivo; se crea y mantiene activamente mediante una combinación de barreras físicas y equipos especializados.

El tubo del horno sellado

El núcleo del horno es un contenedor sellado, generalmente un tubo horizontal hecho de materiales como cuarzo o corindón que pueden soportar altas temperaturas.

Este tubo está sellado en ambos extremos con bridas de acero inoxidable, creando una cámara hermética. Este diseño permite la fácil colocación y extracción de materiales al tiempo que garantiza que la atmósfera interna permanezca aislada del aire exterior.

El sistema de vacío

Para crear un vacío, el horno está conectado a un sistema de bomba de vacío. Este sistema evacua el aire y otros gases del interior del tubo sellado.

Dependiendo del nivel de vacío requerido, el sistema puede incluir una bomba mecánica, una bomba de difusión o una bomba Roots. Los sistemas de alto rendimiento pueden alcanzar un grado máximo de vacío de 7 × 10⁻³ Pa, un vacío casi perfecto.

Control de gas de atmósfera

El entorno de trabajo no se limita a un vacío. Una entrada de aire dedicada en la brida permite un control preciso de la atmósfera interna.

Los operadores pueden evacuar el tubo para crear un vacío o introducir un gas o mezcla de gases específica, como argón o nitrógeno. Esta flexibilidad es fundamental para procesos como el recocido, la sinterización o la deposición química de vapor.

Características clave del entorno operativo

La atmósfera controlada permite varias características operativas críticas que definen la utilidad del horno.

Prevención de la oxidación

El propósito principal de controlar la atmósfera es evitar que los materiales internos reaccionen con el aire. La eliminación del oxígeno y la humedad detiene la oxidación y otros cambios químicos no deseados, preservando las propiedades originales del material.

Capacidad de alta temperatura

El cuerpo del horno suele ser una estructura de doble camisa de agua hecha de acero de alta resistencia. Este sistema de refrigeración protege la carcasa del horno y los componentes de sellado, permitiendo un funcionamiento sostenido y estable a temperaturas superiores a 1000 °C, con algunos modelos especializados superando los 2000 °C.

Calentamiento uniforme

El diseño basado en tubos promueve un calentamiento uniforme a lo largo de su longitud. Esto asegura que toda la muestra esté sujeta a las mismas condiciones térmicas, lo cual es crucial para resultados experimentales consistentes y repetibles.

Errores comunes y limitaciones operativas

Para mantener la integridad del horno y la pureza del proceso, debe cumplir con reglas operativas estrictas. Los pasos en falso pueden dañar el equipo y comprometer sus resultados.

Prohibición de gases inflamables y corrosivos

El entorno de trabajo debe mantenerse completamente libre de gases inflamables y corrosivos. La introducción de tales sustancias puede provocar fallas catastróficas en los componentes del horno y crear importantes riesgos de seguridad.

No inyectar líquidos o metales directamente

La inyección directa de líquidos o metales fundidos en la cámara caliente del horno está estrictamente prohibida. La diferencia de temperatura extrema puede provocar un choque térmico, agrietar el tubo del horno y provocar una pérdida de vacío y posibles daños al equipo.

Mantenimiento de la limpieza de la cámara

La cámara del horno debe mantenerse limpia en todo momento. Cualquier residuo, polvo o contaminación dejada por corridas anteriores puede desgasearse durante el proceso de calentamiento, estropeando el vacío y contaminando la nueva muestra.

Tomar la decisión correcta para su proceso

Comprender el entorno del horno le permite adaptar su uso a su objetivo específico.

- Si su enfoque principal es la pureza del material: Su principal prioridad es lograr el vacío más alto posible y garantizar que la cámara esté impecablemente limpia antes de cada corrida.

- Si su enfoque principal es una reacción química específica: Su atención debe centrarse en el control preciso y la tasa de flujo de la mezcla de gas personalizada que introduce en la cámara.

- Si su enfoque principal es la repetibilidad del proceso: Debe estandarizar sus procedimientos de evacuación, calentamiento y enfriamiento para garantizar condiciones térmicas y atmosféricas consistentes cada vez.

En última instancia, dominar el entorno de un horno de tubo de vacío es dominar el resultado de su trabajo.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Control de atmósfera | Vacío o gas inerte (p. ej., argón, nitrógeno) para la prevención de la oxidación y el procesamiento libre de contaminación |

| Rango de temperatura | Supera los 1000 °C, con modelos especializados superiores a los 2000 °C, habilitados por refrigeración de doble camisa de agua |

| Uniformidad de calentamiento | Calentamiento uniforme a lo largo de la longitud del tubo que garantiza resultados experimentales consistentes y repetibles |

| Restricciones operativas | Evitar gases inflamables/corrosivos, no inyectar líquidos/metales directamente, mantener la limpieza de la cámara |

| Aplicaciones | Recocido, sinterización, deposición química de vapor y otros procesos de materiales de alta pureza |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de vacío, hornos de mufla, hornos tubulares, hornos rotatorios y sistemas CVD/PECVD confiables. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, brindando pureza, precisión y eficiencia mejoradas.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar su procesamiento de materiales e impulsar su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales