En esencia, un horno tubular es un dispositivo de calentamiento eléctrico diseñado en torno a un tubo central cilíndrico. Este tubo, que contiene el material a procesar, está rodeado de elementos calefactores que proporcionan un calor rápido, estable y uniforme en un entorno altamente controlado.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse, sino su capacidad para crear una atmósfera controlada y aislada con precisión. Esto lo convierte en una herramienta indispensable para procesar materiales sensibles que requieren entornos específicos de vacío o gas.

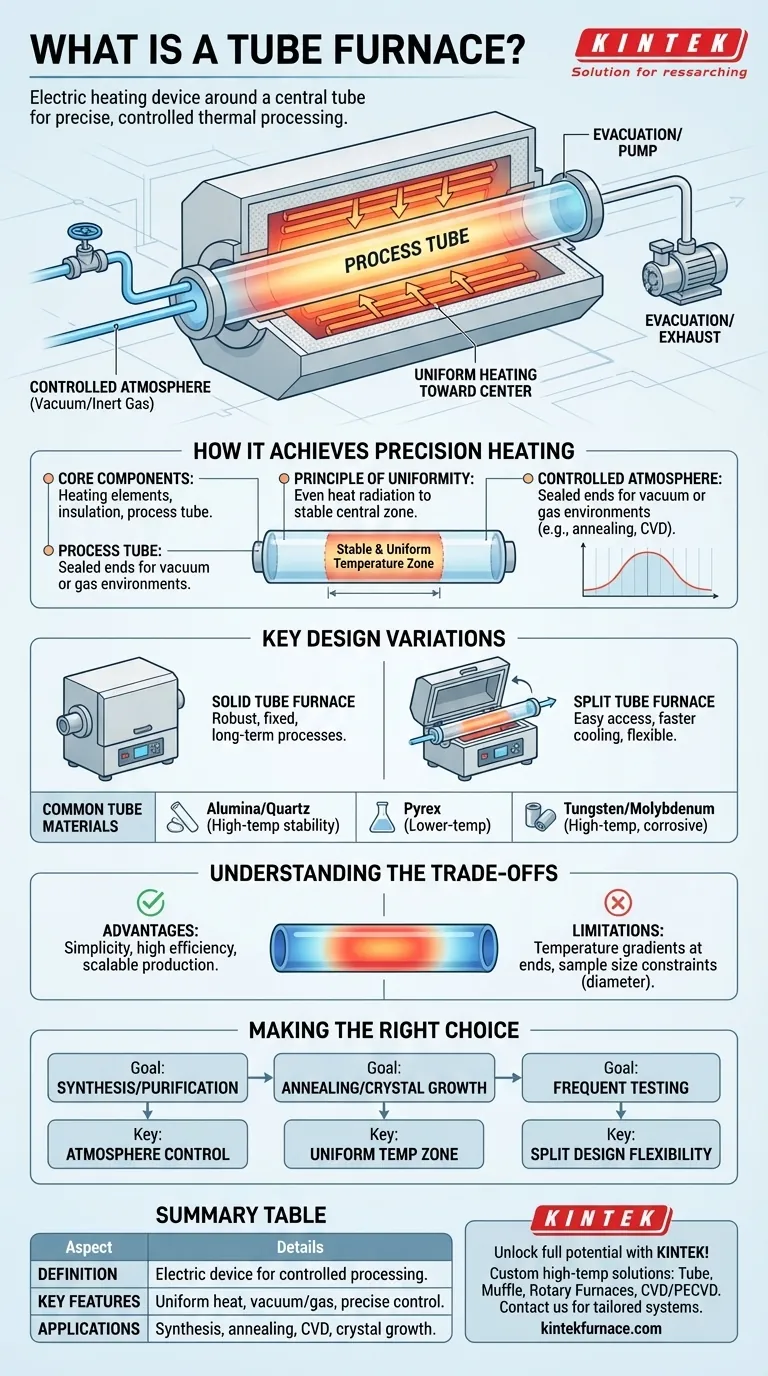

Cómo un Horno Tubular Logra un Calentamiento de Precisión

Un horno tubular funciona con un principio sencillo: transferir calor de una fuente externa a una muestra dentro de una cámara aislada. Esta simplicidad es la clave de su fiabilidad y precisión.

Los Componentes Centrales

El sistema consta de tres partes principales: los elementos calefactores externos, la cámara de aislamiento y el tubo de proceso central. Los elementos calefactores generan energía térmica, que es dirigida hacia adentro por el aislamiento circundante.

El Principio de Uniformidad

El diseño cilíndrico garantiza que el calor se irradie uniformemente hacia el centro del tubo. Si bien los extremos del tubo están naturalmente más fríos, esto crea una zona de temperatura altamente estable y uniforme en el medio, lo cual es ideal para el procesamiento consistente de materiales.

Creación de una Atmósfera Controlada

La naturaleza cerrada del tubo es su característica más significativa. Al sellar los extremos, los operadores pueden evacuar el aire para crear un vacío o introducir gases específicos. Esto permite procesos como el recocido en una atmósfera inerte o la deposición química de vapor que serían imposibles al aire libre.

Variaciones Clave de Diseño y su Propósito

No todos los hornos tubulares son iguales. Su construcción y materiales están adaptados a aplicaciones específicas, y comprender estas diferencias es clave para seleccionar la herramienta adecuada.

Hornos de Tubo Sólido vs. Divididos

Un horno de tubo sólido está construido con una única cámara de aislamiento continua. Este diseño es robusto y excelente para procesos fijos y a largo plazo.

Un horno de tubo dividido presenta una cámara compuesta por dos mitades semicilíndricas que se pueden abrir. Esto permite una colocación y extracción mucho más fácil del tubo de proceso y la muestra, y también puede permitir un enfriamiento más rápido.

Materiales de Tubo Comunes

El tubo de proceso en sí debe soportar altas temperaturas y ser compatible con los materiales que se están procesando.

- Alúmina y Cuarzo Fundido son materiales comunes de uso general conocidos por su estabilidad a altas temperaturas.

- Pyrex se utiliza para aplicaciones de menor temperatura.

- Tungsteno o Molibdeno se reservan para procesos a muy alta temperatura que involucran materiales corrosivos.

Comprender las Compensaciones

Aunque son potentes, los hornos tubulares tienen características inherentes que presentan tanto ventajas como limitaciones. Es necesaria una evaluación objetiva para cualquier aplicación seria.

La Ventaja: Simplicidad y Eficiencia

El diseño está maduro, es simple y relativamente económico. Su operación es directa, y la alta eficiencia térmica mantiene el consumo de energía más bajo que muchos métodos de calentamiento alternativos. También se pueden combinar múltiples unidades para una producción continua y ampliada.

La Limitación: Gradientes de Temperatura Inherentes

Las leyes de la física dictan que los extremos del tubo siempre estarán más fríos que el centro. Si bien esto crea una zona caliente predecible y uniforme, también significa que el área de procesamiento utilizable es menor que la longitud total del tubo.

La Restricción: Tamaño y Forma de la Muestra

Por definición, un horno tubular limita su muestra a lo que cabe dentro del diámetro del tubo. No es adecuado para procesar objetos grandes, voluminosos o de forma irregular que requieren un calentamiento uniforme en toda su superficie.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la configuración correcta del horno tubular depende completamente del objetivo de su proceso térmico.

- Si su enfoque principal es la síntesis o purificación de materiales: La capacidad de controlar la atmósfera con un vacío o gases específicos es su característica más crítica.

- Si su enfoque principal es el recocido térmico o el crecimiento de cristales: La zona de temperatura estable y altamente uniforme en el centro del horno es primordial.

- Si su enfoque principal son las pruebas frecuentes o los cambios rápidos de muestra: Un diseño de tubo dividido ofrece la flexibilidad operativa y la respuesta más rápida que necesita.

En última instancia, elegir el horno tubular correcto se trata de hacer coincidir sus fortalezas de diseño específicas con las exigencias térmicas y ambientales precisas de su proceso.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Dispositivo de calentamiento eléctrico con un tubo cilíndrico para un procesamiento térmico controlado. |

| Características Clave | Calentamiento uniforme, atmósfera controlada (vacío/gas), control preciso de la temperatura. |

| Variaciones de Diseño | Sólido (robusto para uso a largo plazo), Dividido (fácil acceso y enfriamiento más rápido). |

| Aplicaciones Comunes | Síntesis de materiales, recocido térmico, crecimiento de cristales, deposición química de vapor. |

| Ventajas | Alta eficiencia térmica, operación simple, escalable para producción continua. |

| Desventajas | Gradientes de temperatura en los extremos, limitado por el diámetro del tubo para el tamaño de la muestra. |

¡Desbloquee todo el potencial de su laboratorio con los hornos tubulares avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluidos Hornos Tubulares, Hornos de Muffle, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que sus requisitos experimentales únicos se cumplan con precisión. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su procesamiento de materiales!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales