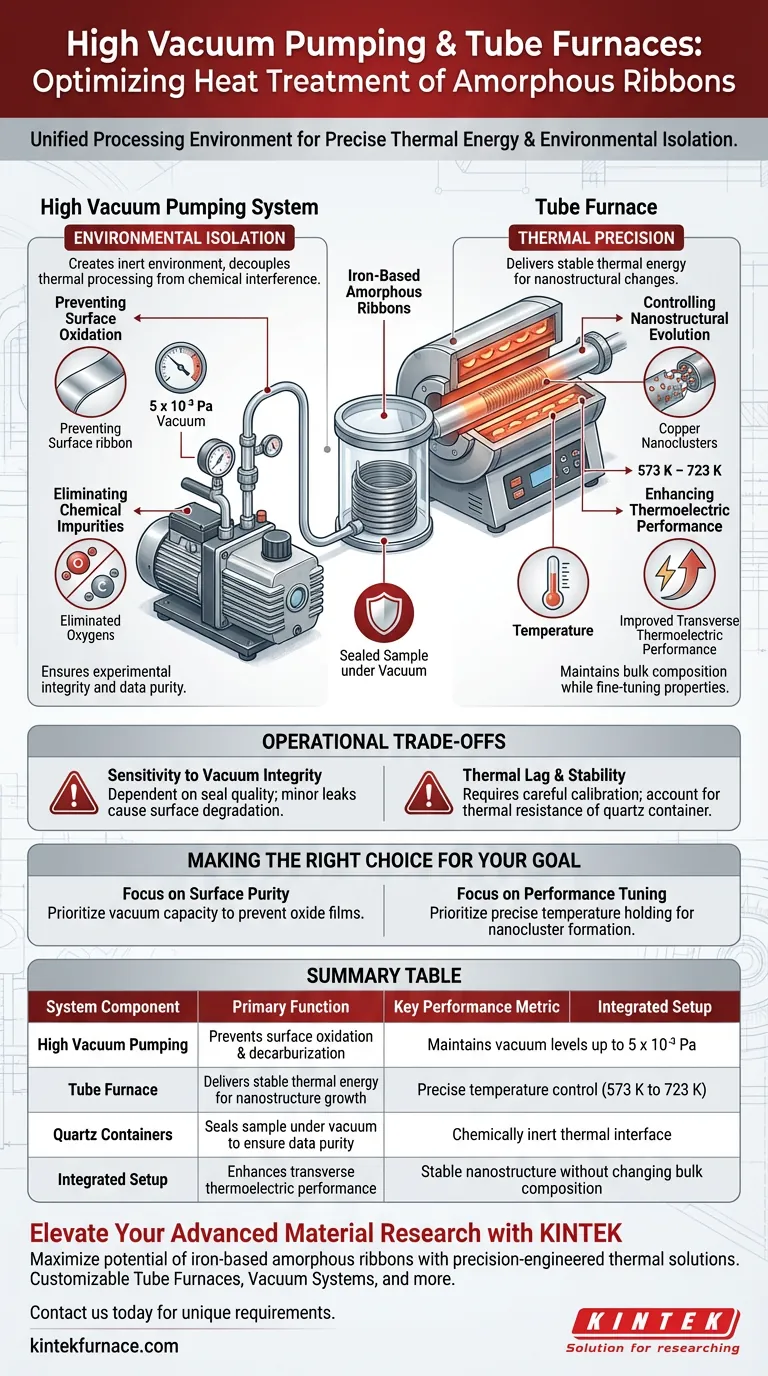

Un sistema de bombeo de alto vacío combinado con un horno de tubo actúa como un entorno de procesamiento unificado diseñado para aislar las cintas amorfas a base de hierro de la contaminación atmosférica y, al mismo tiempo, proporcionar energía térmica precisa. El sistema de vacío elimina el aire para prevenir la oxidación superficial y la intrusión de impurezas, mientras que el horno de tubo mantiene las temperaturas de recocido específicas (típicamente entre 573 K y 723 K) necesarias para impulsar cambios nanoestructurales sin alterar la composición general del material.

La función principal de esta configuración es desacoplar el procesamiento térmico de la interferencia química. Al crear un entorno inerte, los investigadores pueden ajustar finamente las nanoestructuras internas —como los nanoclústeres de cobre— para mejorar significativamente el rendimiento termoeléctrico transversal.

El papel del aislamiento ambiental

Prevención de la oxidación superficial

El principal peligro durante el tratamiento térmico es la reacción entre la superficie de la cinta y el oxígeno atmosférico.

Un sistema de bombeo de alto vacío mitiga esto evacuando la cámara a presiones extremadamente bajas, como 5 x 10⁻³ Pa.

Esto evita la formación de películas de óxido que de otro modo degradarían la calidad de la superficie y las características de rendimiento del material.

Eliminación de impurezas químicas

Más allá de la simple oxidación, el entorno de vacío protege contra otras interacciones atmosféricas.

Específicamente, previene la descarburación y la intrusión de impurezas externas.

Este aislamiento garantiza que cualquier cambio observado en el material sea únicamente el resultado del historial térmico, en lugar de la contaminación química.

Garantía de la integridad experimental

Para la investigación centrada en las propiedades estructurales y magnéticas, la pureza de los datos es primordial.

Al sellar las cintas en recipientes de tubo de cuarzo al vacío, el sistema garantiza que los resultados experimentales relacionados con los tiempos de recocido estén libres de interferencias.

Esto establece una base confiable para analizar cómo el calor afecta las propiedades del material.

El papel de la precisión térmica

Control de la evolución de la nanoestructura

El horno de tubo proporciona la energía térmica estable necesaria para manipular la estructura interna de la cinta.

Operando dentro de una ventana precisa de 573 K a 723 K, el horno facilita la formación de características específicas, como los nanoclústeres de cobre.

Esta evolución es fundamental para adaptar los comportamientos funcionales del material.

Mejora del rendimiento termoeléctrico transversal

El objetivo final de este procesamiento térmico es a menudo la mejora de propiedades específicas del material.

Mediante un recocido controlado, el desarrollo de nanoestructuras mejora el rendimiento termoeléctrico transversal de las cintas.

Sorprendentemente, este aumento de rendimiento se logra sin cambiar la composición química promedio de la aleación a base de hierro.

Comprensión de las compensaciones operativas

Sensibilidad a la integridad del vacío

La eficacia de este proceso depende totalmente de la calidad del sellado.

Incluso fugas menores o niveles de vacío insuficientes pueden reintroducir oxígeno, lo que lleva a una degradación inmediata de la superficie.

Los operadores deben asegurarse de que la tecnología de sellado al vacío sea lo suficientemente robusta como para mantener $5 \times 10^{-3}$ Pa durante todo el ciclo de calentamiento.

Retraso térmico y estabilidad

Si bien los hornos de tubo ofrecen precisión, requieren una calibración cuidadosa para garantizar que la temperatura de la muestra coincida con el punto de ajuste.

El uso de recipientes de cuarzo dentro del vacío agrega una capa de resistencia térmica.

Se debe tener en cuenta esto para garantizar que las cintas realmente experimenten las temperaturas objetivo (por ejemplo, 550 °C) durante la duración correcta.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de este equipo, centre sus parámetros en sus objetivos materiales específicos:

- Si su enfoque principal es la pureza de la superficie: Priorice la capacidad del sistema de vacío para alcanzar y mantener $5 \times 10^{-3}$ Pa para prevenir la formación de películas de óxido y la descarburación.

- Si su enfoque principal es la optimización del rendimiento: Céntrese en la capacidad del horno de tubo para mantener temperaturas precisas entre 573 K y 723 K para optimizar la formación de nanoclústeres de cobre.

El éxito en el procesamiento de cintas amorfas depende del equilibrio entre el aislamiento absoluto y el control térmico preciso.

Tabla resumen:

| Componente del sistema | Función principal | Métrica de rendimiento clave |

|---|---|---|

| Bombeo de alto vacío | Previene la oxidación superficial y la descarburación | Mantiene niveles de vacío de hasta $5 \times 10^{-3}$ Pa |

| Horno de tubo | Proporciona energía térmica estable para el crecimiento de nanoestructuras | Control preciso de la temperatura (573 K a 723 K) |

| Recipientes de cuarzo | Sella la muestra al vacío para garantizar la pureza de los datos | Interfaz térmica químicamente inerte |

| Configuración integrada | Mejora el rendimiento termoeléctrico transversal | Nanoestructura estable sin cambiar la composición general |

Mejore su investigación de materiales avanzados con KINTEK

Maximice el potencial de sus cintas y aleaciones amorfas a base de hierro con las soluciones térmicas de ingeniería de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos de tubo, sistemas de vacío, muflas, rotatorios y sistemas CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

Nuestros sistemas garantizan el aislamiento ambiental exacto y la estabilidad térmica requeridos para impulsar la evolución de la nanoestructura sin contaminación. Contáctenos hoy para discutir sus requisitos únicos de laboratorio y descubrir cómo nuestra tecnología de alta temperatura puede optimizar sus resultados.

Guía Visual

Referencias

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para el grafeno impreso en 3D? Desbloquea la conductividad y la estabilidad

- ¿Cuál es la importancia de la zona de calentamiento en un horno tubular vertical? Desbloquee la precisión para el procesamiento de materiales

- ¿Qué aplicaciones de investigación de materiales avanzados implican hornos tubulares? Desbloquee la precisión para los materiales de próxima generación

- ¿Por qué es necesario un horno de tubo de alto vacío o nitrógeno de alta pureza para el crecimiento de precipitados de carburo en el acero?

- ¿Por qué se utiliza una mezcla de gas de hidrógeno y argón durante la fase de recocido en un horno tubular de alta temperatura?

- ¿Cómo logra un horno tubular de dos zonas el control escalonado de los precursores? Dominio del crecimiento de la heteroestructura CVD

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de Ti3AlC2? Lograr polvos precursores de fase MAX puros

- ¿Por qué es importante la distribución uniforme de la temperatura en un horno tubular? Garantizar un procesamiento de materiales fiable y reproducible