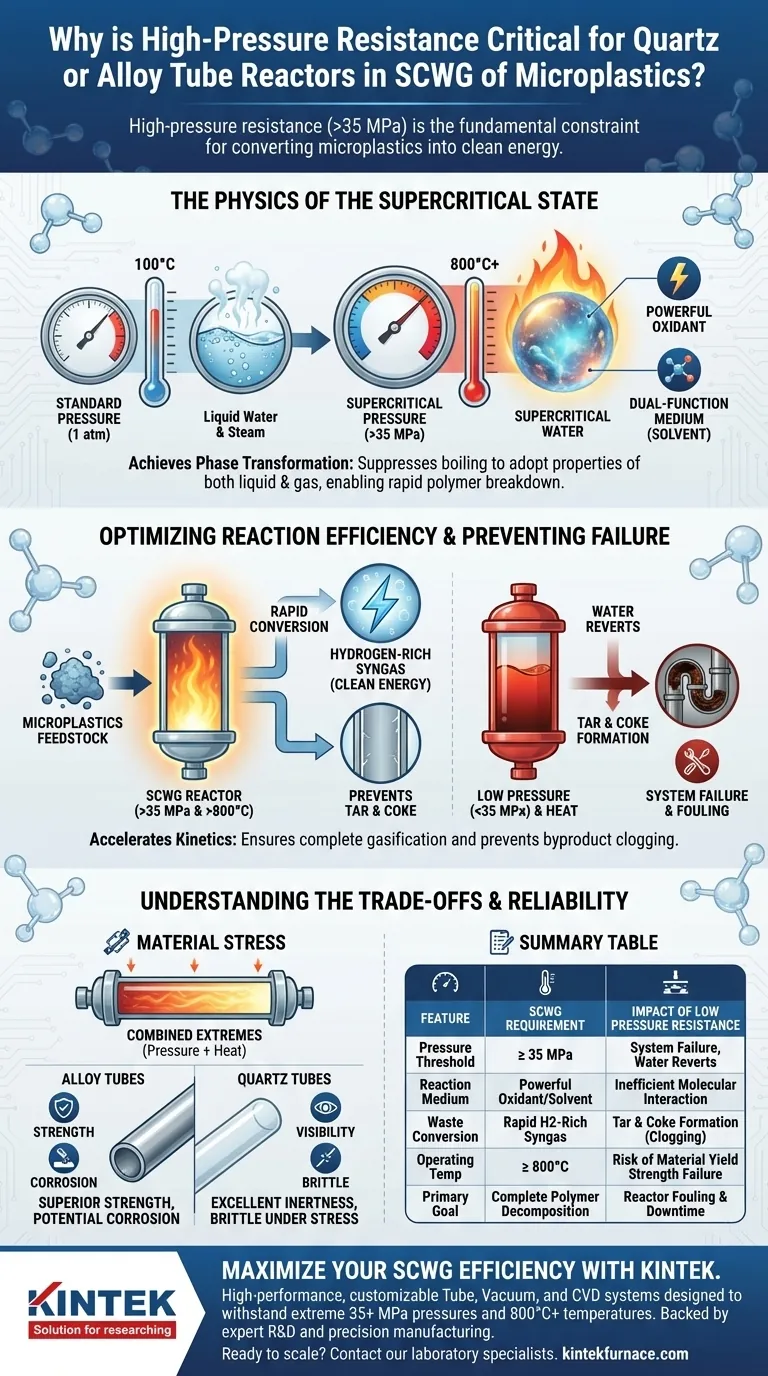

La resistencia a altas presiones es la restricción fundamental que determina el éxito o el fracaso de la conversión de microplásticos en energía limpia. Para los reactores tubulares de cuarzo o aleación utilizados en la Gasificación con Agua Supercrítica (SCWG), el material debe soportar presiones internas que a menudo superan los 35 MPa para mantener el agua en estado supercrítico. Sin esta resiliencia estructural, el sistema no puede mantener el medio de reacción único necesario para descomponer rápidamente los polímeros en gas de síntesis rico en hidrógeno.

Conclusión Clave La eficiencia de la SCWG depende completamente de mantener el agua en fase supercrítica, lo que requiere mantener una presión extrema junto con un alto calor. Si el reactor no puede soportar presiones superiores a 35 MPa, el agua vuelve a ser un líquido o vapor estándar, deteniendo el proceso de oxidación y permitiendo que el sistema se obstruya con alquitrán y coque.

La Física del Estado Supercrítico

Logrando la Transformación de Fase

La razón principal de la resistencia a altas presiones es el requisito físico para transformar el agua. A presión atmosférica estándar, el agua hierve a 100°C. Sin embargo, en la SCWG, el reactor debe suprimir la ebullición para alcanzar el punto supercrítico.

Esto generalmente requiere presiones superiores a 35 MPa. Solo a esta intensa presión el agua deja de comportarse como un líquido o gas típico y adopta propiedades de ambos.

El Agua como Medio de Doble Función

Una vez que el reactor mantiene esta presión, el agua actúa tanto como un potente oxidante como un medio de reacción. Este doble papel es fundamental para descomponer las complejas cadenas de carbono que se encuentran en los microplásticos.

Si la presión del reactor disminuye, el agua pierde sus propiedades de disolvente. Esto la hace ineficaz para interactuar con la materia prima plástica a nivel molecular.

Optimización de la Eficiencia de la Reacción

Aceleración de la Conversión Química

Los entornos de alta presión facilitan la conversión rápida de microplásticos. Los datos de referencia indican que cuando la presión mantiene el agua en estado supercrítico, la cinética de la reacción se acelera significativamente.

Esta velocidad es crucial para convertir los residuos sólidos en gas de síntesis rico en hidrógeno. Un reactor capaz de mantener alta presión garantiza que el tiempo de residencia sea suficiente para una gasificación completa.

Prevención de Fallos del Sistema

Más allá de la producción de gas, la alta presión es esencial para la longevidad del sistema. En entornos de menor presión, la descomposición de los plásticos a menudo resulta en la formación de alquitrán y coque.

Estos subproductos son pegajosos y sólidos, lo que provoca incrustaciones y obstrucciones en el reactor. Al mantener alta presión (>35 MPa), el agua supercrítica gasifica eficazmente estos intermedios, evitando que se depositen en las paredes del reactor.

Comprensión de las Compensaciones

El Estrés de los Extremos Combinados

Si bien la presión es el foco, no se puede ver de forma aislada. Estos reactores deben soportar simultáneamente temperaturas superiores a 800°C.

Esta combinación crea un inmenso estrés térmico y mecánico. Un material puede soportar 35 MPa a temperatura ambiente, pero su límite elástico a menudo disminuye significativamente a 800°C.

Límites de Selección de Materiales

El diseño para estas condiciones implica una estricta compensación entre durabilidad e inercia química.

Los tubos de aleación generalmente ofrecen una resistencia superior, pero pueden ser susceptibles a la corrosión en el duro entorno oxidativo del agua supercrítica. Los tubos de cuarzo ofrecen una excelente resistencia química y visibilidad, pero son frágiles, lo que aumenta el riesgo de fallo catastrófico bajo presión si se manipulan incorrectamente.

Garantía de Fiabilidad del Reactor

Para garantizar que su proyecto SCWG funcione de manera segura y eficiente, evalúe el diseño de su reactor frente a sus objetivos específicos.

- Si su principal objetivo es la máxima eficiencia de conversión: Asegúrese de que su reactor esté clasificado muy por encima del umbral de 35 MPa para garantizar que el agua siga siendo un potente oxidante durante todo el proceso.

- Si su principal objetivo es la continuidad operativa: Priorice los materiales que puedan soportar la formación de carbón o coque en caso de fluctuaciones de presión, evitando obstrucciones permanentes.

Un reactor con una resistencia adecuada a altas presiones no es solo un recipiente; es el facilitador activo de la física química necesaria para convertir los residuos plásticos en combustible.

Tabla Resumen:

| Característica | Requisito de Gasificación con Agua Supercrítica (SCWG) | Impacto de la Baja Resistencia a la Presión |

|---|---|---|

| Umbral de Presión | ≥ 35 MPa | Fallo del sistema; el agua vuelve a ser líquido/vapor |

| Medio de Reacción | El agua actúa como un potente oxidante/disolvente | Interacción molecular ineficiente; cinética lenta |

| Conversión de Residuos | Conversión rápida a gas de síntesis rico en H2 | Formación de alquitrán y coque (obstrucción) |

| Temp. de Operación | ≥ 800°C | Riesgo de fallo del límite elástico del material |

| Objetivo Principal | Descomposición completa del polímero | Incrustaciones en el reactor y tiempo de inactividad del sistema |

Maximice su Eficiencia SCWG con KINTEK

No permita que el fallo del reactor detenga sus avances en energía verde. KINTEK proporciona sistemas de tubos, vacío y CVD personalizables de alto rendimiento, diseñados para soportar las presiones extremas de más de 35 MPa y las temperaturas de más de 800°C requeridas para la gasificación con agua supercrítica.

Respaldados por I+D experta y fabricación de precisión, nuestros reactores garantizan una transformación de fase constante y evitan la costosa formación de alquitrán, ya sea que esté utilizando aleaciones de alta resistencia o cuarzo químicamente inerte.

¿Listo para escalar su conversión de microplásticos? Contacte a nuestros especialistas de laboratorio hoy mismo para diseñar un sistema adaptado a sus necesidades de investigación únicas.

Guía Visual

Referencias

- Dorota Wieczorek, Katarzyna Ławińska. Microplastic Recovery and Conversion Pathways: The Most Recent Advancements in Technologies for the Generation of Renewable Energy. DOI: 10.3390/en18184949

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se utilizan mantas de fibra cerámica en los hornos tubulares de actuación lineal? Aumente la eficiencia y la seguridad del laboratorio

- ¿Qué papel juega un horno de tubo de vacío en el recocido de NPCu? Lograr una homogeneización estructural precisa

- ¿Qué es un horno tubular rotatorio? Logre una uniformidad superior para polvos y gránulos

- ¿Cuál es la función del tubo de vidrio de cuarzo dentro de un reactor de plasma DBD coaxial? Garantizar una descarga de plasma estable

- ¿Cuál es la importancia de utilizar un tubo de sílice fundida sellado al vacío en la síntesis de Bi2Te3? Garantizar la pureza y la estequiometría

- ¿Cuáles son las características clave que garantizan la durabilidad y seguridad en los modernos hornos tubulares de laboratorio? Descubra soluciones fiables de alta temperatura

- ¿Cómo controla un horno tubular industrial de alta temperatura la calidad de la cristalización? Síntesis de LiScO2:Cr3+

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para las nanofibras de AlN? | KINTEK