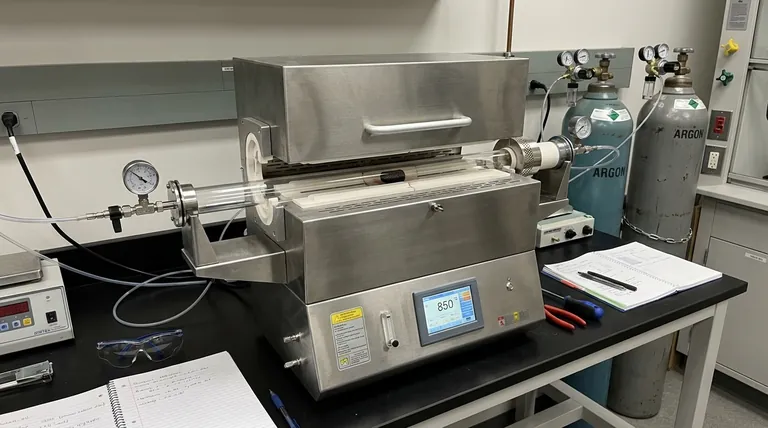

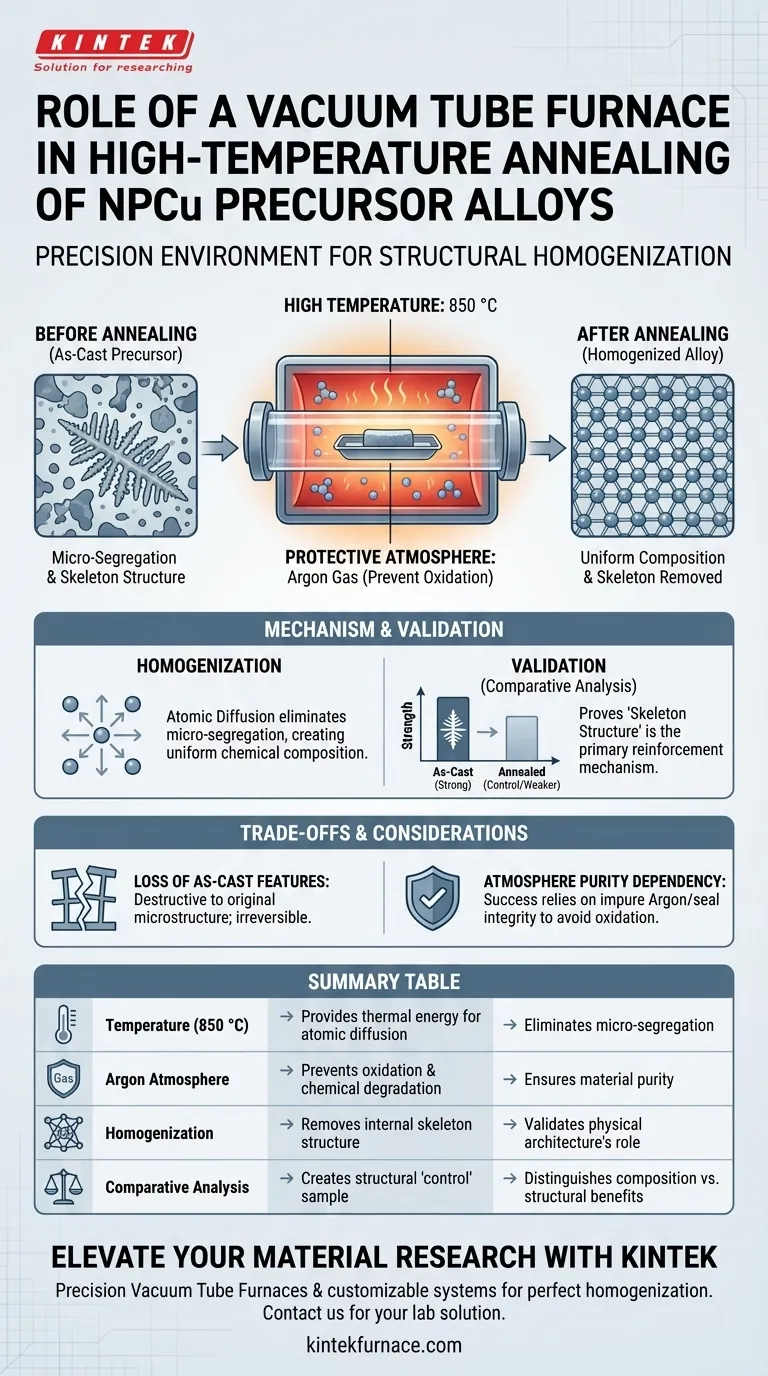

Un horno de tubo de vacío actúa como un entorno de precisión para la homogeneización estructural. En el procesamiento de aleaciones precursoras de cobre nanoporoso (NPCu), su función principal es someter el material a altas temperaturas —específicamente alrededor de 850 °C— bajo una atmósfera protectora de argón. Este tratamiento es fundamental para eliminar la microsegregación que ocurre naturalmente durante la fundición inicial de la aleación.

Al eliminar la estructura esquelética inducida por la solidificación mediante el recocido, el horno permite a los investigadores aislar variables. Demuestra que la estructura esquelética, en lugar de solo la composición química de la aleación, es el principal mecanismo responsable de la resistencia mecánica del material.

El Mecanismo de Homogeneización

Establecimiento del Entorno Protector

Para alterar la estructura interna de la aleación sin degradarla, el Horno de Tubo de Vacío crea un entorno altamente controlado.

El proceso utiliza una atmósfera protectora de argón para rodear la muestra. Este gas inerte previene la oxidación y otras reacciones químicas no deseadas que de otro modo ocurrirían a altas temperaturas.

Eliminación de la Microsegregación

Cuando las aleaciones se solidifican inicialmente, a menudo sufren microsegregación, donde los elementos se distribuyen de manera desigual.

El horno calienta la aleación precursora a 850 °C, proporcionando la energía térmica necesaria para la difusión de los átomos. Esto da como resultado un material uniforme y homogeneizado donde la composición química es consistente en todo.

Validación de Mecanismos de Refuerzo

Eliminación de la Estructura Esquelética

Un objetivo clave del uso del Horno de Tubo de Vacío en este contexto es alterar la arquitectura física de la aleación.

El proceso de recocido a alta temperatura se dirige específicamente a eliminar la estructura esquelética inducida por la solidificación. Esta estructura es un subproducto natural del proceso de fundición y se sospecha que es una fuente de resistencia.

Habilitación de Análisis Comparativo

Una vez que la estructura esquelética se elimina mediante recocido, los investigadores pueden probar las propiedades mecánicas del material.

Al comparar la aleación recocida (homogeneizada) con el precursor original (con la estructura esquelética), los científicos pueden demostrar de manera concluyente el papel de la estructura. Si la versión recocida es más débil, confirma que la estructura esquelética es el principal mecanismo de refuerzo.

Comprensión de los Compromisos

Pérdida de Características "As-Cast"

El proceso de recocido es destructivo para la microestructura original.

Si bien esto es intencional para crear un grupo de control, significa que la muestra tratada pierde las características únicas derivadas de la solidificación rápida. No se puede revertir el material a su estado "as-cast" una vez recocido.

Dependencia de la Pureza de la Atmósfera

El éxito de este proceso depende completamente de la integridad del entorno de argón.

Si el sello de vacío se ve comprometido o el argón está impuro, las altas temperaturas (850 °C) conducirán a una rápida oxidación en lugar de homogeneización, arruinando la muestra e invalidando la comparación.

Aplicación a la Investigación de Materiales

Para utilizar eficazmente un Horno de Tubo de Vacío para estudios de precursores de NPCu, alinee su proceso con sus objetivos de investigación:

- Si su enfoque principal es probar el refuerzo estructural: Recocer el precursor para eliminar la estructura esquelética, creando una muestra de "control" de referencia para comparar con el material "as-cast" resistente.

- Si su enfoque principal es la uniformidad de la aleación: Utilice el entorno de argón a 850 °C para eliminar la microsegregación, asegurando propiedades químicas consistentes en toda la muestra.

Este tratamiento térmico es el paso definitivo requerido para distinguir entre la resistencia derivada de la composición del material y la resistencia derivada de la estructura física.

Tabla Resumen:

| Característica del Proceso | Papel Funcional | Impacto en la Investigación |

|---|---|---|

| Temperatura (850 °C) | Proporciona energía térmica para la difusión atómica | Elimina la microsegregación inducida por la solidificación |

| Atmósfera de Argón | Previene la oxidación y la degradación química | Asegura la pureza del material durante ciclos de alta temperatura |

| Homogeneización | Elimina la estructura esquelética interna | Valida el papel de la arquitectura física en la resistencia |

| Análisis Comparativo | Crea una muestra de "control" estructural | Distingue los beneficios de la composición de los beneficios estructurales |

Mejore su Investigación de Materiales con KINTEK

La precisión es la clave para desvelar los secretos del refuerzo de aleaciones. KINTEK proporciona Hornos de Tubo de Vacío de última generación y sistemas de alta temperatura diseñados para satisfacer las rigurosas demandas de la investigación de su laboratorio.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffla, Tubo, Rotatorios, de Vacío y CVD totalmente personalizables para garantizar que sus procesos de recocido logren una homogeneización perfecta en todo momento.

¿Listo para refinar su procesamiento térmico? ¡Contáctenos hoy mismo para encontrar la solución ideal para su laboratorio!

Guía Visual

Referencias

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuyen los hornos de tubo a las reacciones de transporte y a la producción de cristales? Domine la síntesis de alta pureza con control de precisión

- ¿Cómo se transfiere el calor al material dentro de un horno tubular? Domine el proceso de 3 etapas para un control térmico preciso

- ¿Cuál es el procedimiento recomendado para el control de la atmósfera en un horno de tubo de vacío? Optimice sus procesos de alta temperatura

- ¿Por qué un horno tubular de laboratorio se considera esencial para la fabricación de electrodos de nanofibras de lignina carbonizada?

- ¿Cómo funciona el sistema de control de temperatura de un horno tubular? Calentamiento de precisión para aplicaciones avanzadas

- ¿Cuáles son las principales características de un horno tubular de alta temperatura? Calentamiento de precisión para el procesamiento avanzado de materiales

- ¿Cómo facilita un horno de CVD tubular la síntesis in-situ de polvos compuestos de CNT/Cu? Logre enlaces de materiales superiores

- ¿Cuál es el principio del horno tubular? Domine el control preciso del entorno de alta temperatura