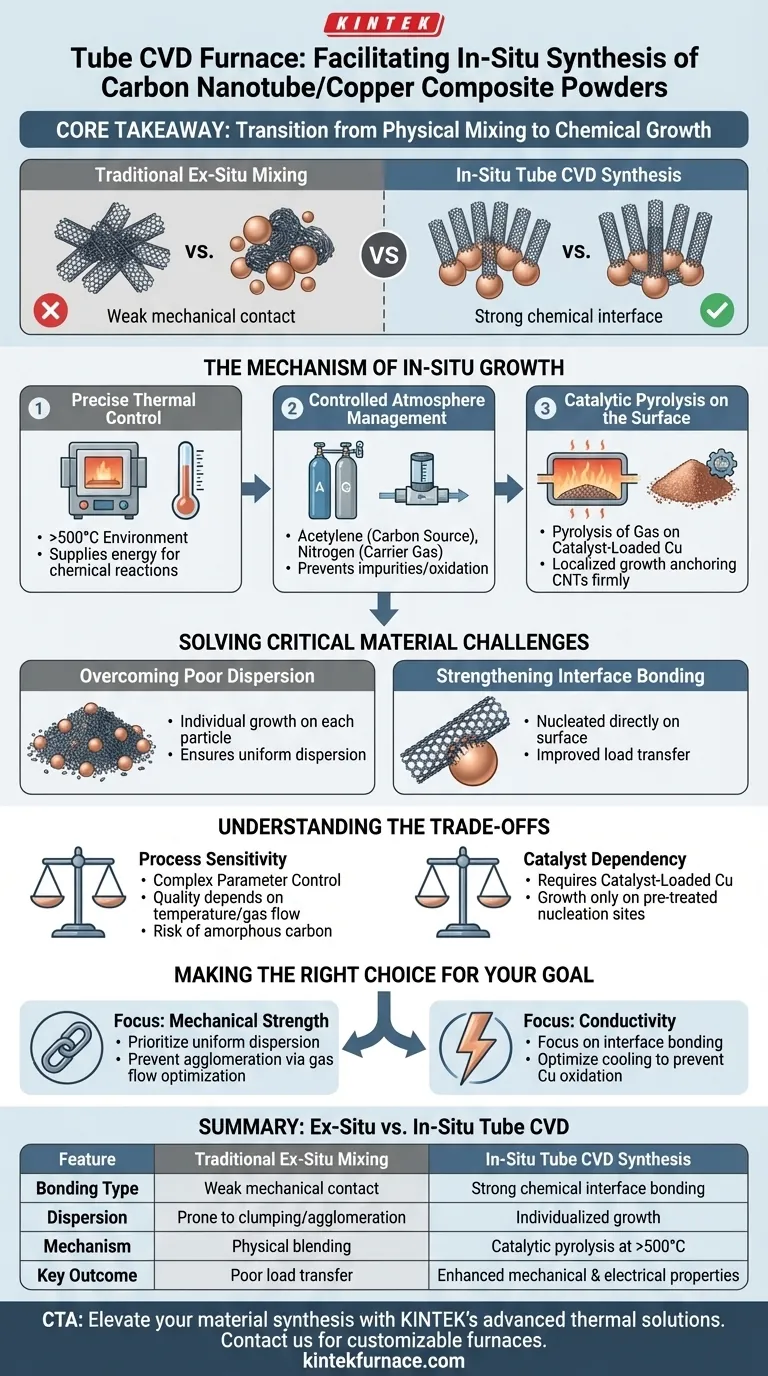

El horno de CVD tubular facilita la síntesis in-situ al crear un entorno térmico y químico controlado con precisión que cultiva nanotubos de carbono (CNT) directamente sobre partículas de cobre. Específicamente, mantiene temperaturas típicamente superiores a 500°C mientras introduce una mezcla de gas rica en carbono, como acetileno y nitrógeno. Esta configuración desencadena la pirólisis del gas sobre el cobre cargado con catalizador, lo que resulta en nanotubos que están químicamente unidos al sustrato metálico en lugar de simplemente mezclados mecánicamente.

Conclusión Clave La principal ventaja de usar un horno de CVD tubular es la transición de la mezcla física al crecimiento químico. Al hacer crecer los CNT directamente sobre la superficie del cobre (in-situ), este proceso elimina los problemas de aglomeración y débil unión de la interfaz inherentes a los métodos tradicionales de mezcla ex-situ.

El Mecanismo de Crecimiento In-Situ

Control Térmico Preciso

El papel fundamental del horno de CVD tubular es proporcionar un entorno de alta temperatura, típicamente superior a 500°C.

Este calor es fundamental para iniciar las reacciones químicas necesarias para la síntesis. Suministra la energía requerida para descomponer los gases precursores de carbono en carbono atómico.

Gestión Controlada de la Atmósfera

El diseño tubular permite la introducción de mezclas de gases específicas, como acetileno (la fuente de carbono) y nitrógeno (el gas portador o protector).

Al controlar estrictamente esta atmósfera, el horno asegura que el carbono esté disponible para el crecimiento sin introducir impurezas no deseadas u oxidación incontrolada.

Pirólisis Catalítica en la Superficie

Dentro de la zona calentada, el gas fuente de carbono sufre pirólisis (descomposición térmica).

Debido a que el polvo de cobre está cargado con un catalizador, esta descomposición ocurre específicamente en la superficie de las partículas de cobre. Esta localización asegura que los nanotubos de carbono crezcan hacia afuera del cobre, anclándolos firmemente al metal.

Resolviendo Desafíos Críticos de Materiales

Superando la Mala Dispersión

Los métodos tradicionales a menudo implican mezclar físicamente CNT sueltos con polvo de cobre, lo que conduce a aglomeraciones y distribución desigual.

El método de CVD tubular resuelve esto al hacer crecer los nanotubos individualmente en cada partícula de cobre. Esto asegura una dispersión uniforme en todo el polvo compuesto antes de que se consolide en una pieza sólida.

Fortaleciendo la Unión de la Interfaz

En la mezcla ex-situ, los CNT y el cobre interactúan solo a través de un débil contacto mecánico.

El crecimiento in-situ facilitado por el horno crea una fuerte unión de interfaz. Dado que los CNT se nuclean directamente en la superficie del cobre, la transferencia de carga entre la matriz (cobre) y el refuerzo (CNT) mejora significativamente.

Comprendiendo las Compensaciones

Sensibilidad del Proceso

Si bien el horno de CVD tubular crea materiales superiores, introduce complejidad en cuanto al control de parámetros.

La calidad de los CNT depende en gran medida del mantenimiento de temperaturas y caudales exactos. Las desviaciones pueden provocar un crecimiento incompleto o la formación de carbono amorfo en lugar de nanotubos estructurados.

Dependencia del Catalizador

El proceso descrito se basa en polvo de cobre cargado con catalizador.

El horno facilita el crecimiento, pero el polvo de cobre debe ser pretratado con un catalizador para servir como sitios de nucleación efectivos. El horno no puede forzar el crecimiento en superficies de cobre inertes y sin tratar sin este impulsor catalítico.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de un horno de CVD tubular para esta aplicación, considere sus objetivos finales específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice el aspecto de la dispersión uniforme; asegúrese de que sus caudales de gas eviten la saturación de carbono que podría conducir a la aglomeración.

- Si su enfoque principal es la conductividad: Concéntrese en la unión de la interfaz; optimice la fase de enfriamiento en la atmósfera controlada para prevenir la oxidación del cobre posterior al crecimiento.

El horno de CVD tubular no es solo un calentador; es un reactor que reemplaza las limitaciones mecánicas de la mezcla con la precisión química del crecimiento.

Tabla Resumen:

| Característica | Mezcla Ex-Situ Tradicional | Síntesis In-Situ por CVD Tubular |

|---|---|---|

| Tipo de Unión | Débil contacto mecánico | Fuerte unión química de interfaz |

| Dispersión | Propenso a aglomeraciones/agrupamientos | Crecimiento individualizado en cada partícula |

| Mecanismo | Mezcla física de polvos | Pirólisis catalítica a >500°C |

| Resultado Clave | Mala transferencia de carga | Propiedades mecánicas y eléctricas mejoradas |

Mejore su síntesis de materiales con las soluciones térmicas avanzadas de KINTEK. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de Muffle, Tubulares, Rotatorios, de Vacío y de CVD diseñados para cumplir con las rigurosas demandas de la síntesis in-situ y la investigación de materiales. Ya sea que esté optimizando la unión de la interfaz o asegurando una dispersión uniforme para compuestos de próxima generación, nuestros hornos de alta temperatura de laboratorio brindan la precisión que necesita. ¡Contacte a KINTEK hoy mismo para discutir los requisitos únicos de su proyecto!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona un horno tubular? Logre un calor preciso y uniforme para su laboratorio

- ¿Por qué es importante el mantenimiento para los hornos de tubo dividido? Garantice precisión, seguridad y eficiencia

- ¿Por qué los hornos de tubo horizontales son ideales para pruebas de materiales a pequeña escala? Desbloquee la precisión y la eficiencia en su laboratorio

- ¿Para qué tipos de aplicaciones son adecuados los hornos tubulares? Ideales para el procesamiento térmico de precisión en laboratorios

- ¿Qué funciones cumplen los sistemas de bombeo de alto vacío y los hornos de tubo? Mejora del rendimiento de las cintas amorfas

- ¿Por qué se requiere un ambiente de oxígeno puro al usar un horno tubular para el recocido de películas delgadas de NMC? Asegurar la pureza de fase

- ¿Qué condiciones críticas de reacción proporciona un horno tubular durante la síntesis de materiales SFC5?

- ¿Cómo afecta el control ambiental dentro de un horno tubular de alta temperatura a la pirólisis del catalizador Ag-N-C?