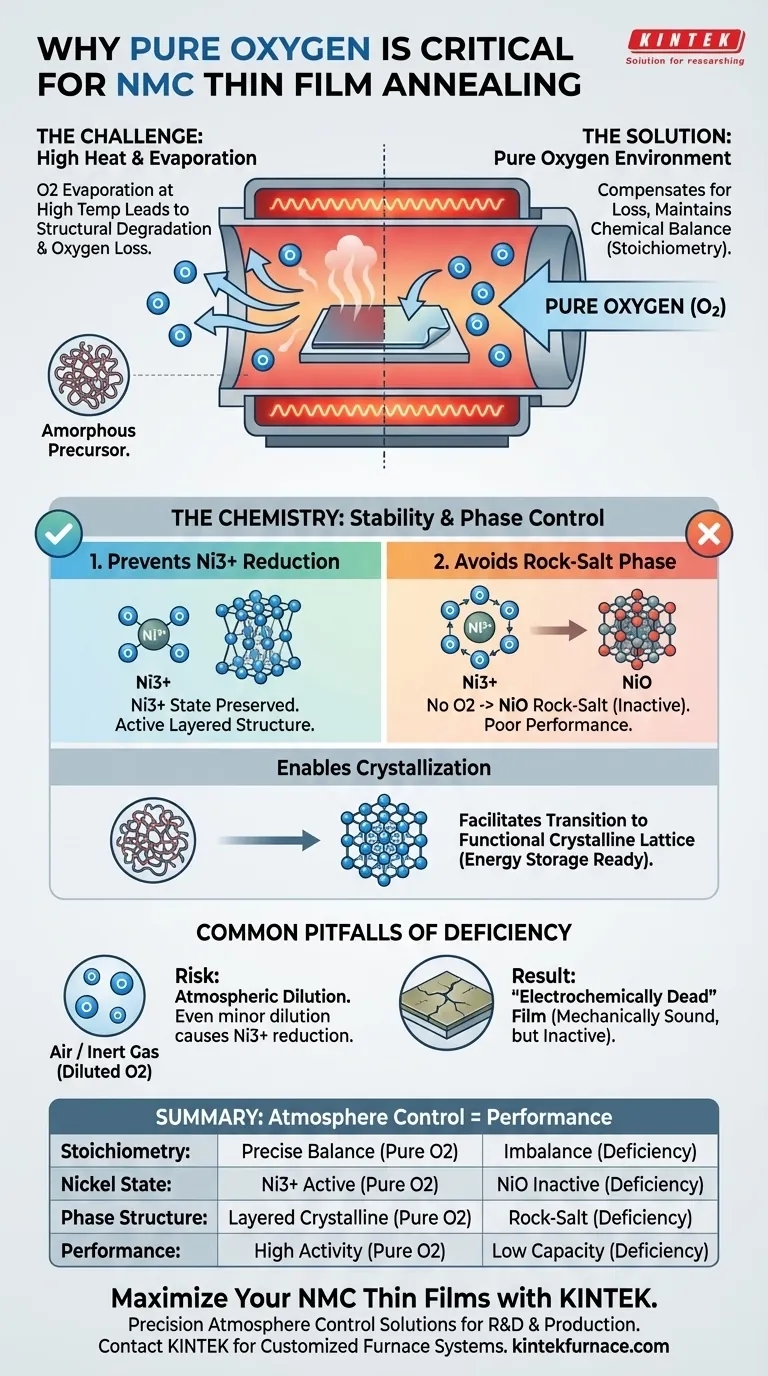

Un ambiente de oxígeno puro es fundamental al recocer películas delgadas de NMC para controlar estrictamente la composición química del material durante el procesamiento a alta temperatura. Sin esta atmósfera controlada, las películas pierden oxígeno debido a la evaporación, lo que provoca una degradación estructural irreversible y un pobre rendimiento electroquímico.

El recocido a alta temperatura en oxígeno puro compensa las pérdidas por evaporación, previniendo la formación de fases de sal de roca inactivas y asegurando que la película transicione correctamente de un estado amorfo a una estructura cristalina y electroquímicamente activa.

La Química de la Estabilidad a Altas Temperaturas

Contrarrestando la Evaporación del Material

Los procesos de recocido típicamente requieren altas temperaturas para establecer la estructura del material. Sin embargo, estas temperaturas elevadas causan evaporación, lo que lleva a una pérdida significativa de oxígeno de la película delgada.

Un ambiente de oxígeno puro actúa como un mecanismo compensatorio. Proporciona una rica reserva de oxígeno para reponer lo que se pierde, manteniendo la masa y el equilibrio previstos del material.

Preservando la Estequiometría Química

Para que las películas de NMC (Níquel Manganeso Cobalto) funcionen correctamente, la proporción de sus componentes químicos —su estequiometría— debe ser precisa.

La pérdida de oxígeno altera esta proporción. Al recocer en oxígeno puro, se fuerza al material a mantener el equilibrio químico correcto requerido para el rendimiento de la batería.

Controlando las Transiciones de Fase

Previniendo la Reducción del Níquel

Uno de los peligros más específicos de la deficiencia de oxígeno es la reducción química de los iones de Níquel.

El material objetivo requiere que el Níquel exista en el estado Ni3+. Si el ambiente carece de suficiente oxígeno, el Ni3+ se reduce a NiO (Óxido de Níquel).

Evitando la Fase de Sal de Roca

Cuando el Níquel se reduce a NiO, forma una fase de sal de roca. Esta fase es perjudicial porque es electroquímicamente inactiva en comparación con la estructura en capas deseada.

Una atmósfera de oxígeno puro suprime esta reacción, bloqueando eficazmente la formación de la fase no deseada de sal de roca.

Permitiendo la Cristalización

Las películas delgadas de NMC a menudo comienzan en un estado amorfo (una estructura atómica desordenada).

El proceso de recocido tiene como objetivo reorganizar estos átomos en una estructura cristalina definida que sea electroquímicamente activa. La presencia de oxígeno puro facilita esta transición, asegurando que la red cristalina final sea robusta y capaz de almacenar energía.

Errores Comunes a Evitar

El Riesgo de Dilución Atmosférica

Puede ser tentador usar aire (que es solo ~21% de oxígeno) o gases inertes para simplificar la complejidad del proceso.

Sin embargo, cualquier dilución de la concentración de oxígeno aumenta la probabilidad de reducción de Ni3+. Incluso desviaciones menores pueden llevar a materiales de fase mixta que exhiben baja capacidad y vida útil limitada.

Malinterpretación de la Integridad Estructural

Lograr una película sólida no es lo mismo que lograr una película *activa*.

Una película recocida con bajo contenido de oxígeno puede parecer mecánicamente sólida, pero estará electroquímicamente muerta debido al dominio de la fase de sal de roca de NiO. No puede confiar solo en la inspección visual; el control de la atmósfera del proceso es la salvaguardia principal para la calidad.

Optimizando su Estrategia de Recocido

Para maximizar el rendimiento de sus películas delgadas de NMC, alinee los parámetros de su proceso con sus objetivos de material específicos:

- Si su enfoque principal es la Pureza de Fase: Asegure un flujo continuo de oxígeno para prevenir estrictamente la reducción de Ni3+ a la fase inactiva de sal de roca de NiO.

- Si su enfoque principal es la Actividad Electroquímica: Mantenga un ambiente de oxígeno puro para apoyar la transición completa de un precursor amorfo a una red cristalina funcional.

Controle la atmósfera y controlará la calidad fundamental del material del cátodo.

Tabla Resumen:

| Factor | Impacto del Oxígeno Puro | Riesgo de Deficiencia de Oxígeno |

|---|---|---|

| Estequiometría | Mantiene un equilibrio químico preciso | Pérdida por evaporación y desequilibrio químico |

| Estado del Níquel | Preserva el estado de oxidación esencial Ni3+ | Reducción de Ni3+ a NiO |

| Estructura de Fase | Asegura la estructura cristalina en capas | Formación de la fase inactiva de sal de roca |

| Rendimiento | Alta actividad electroquímica | Baja capacidad y vida útil limitada |

Maximice el Rendimiento de sus Películas Delgadas de NMC

El control preciso de la atmósfera marca la diferencia entre un cátodo activo y una fase inactiva de sal de roca. KINTEK proporciona hornos tubulares de alto rendimiento y sistemas de vacío avanzados diseñados específicamente para manejar ambientes de oxígeno puro para procesos de recocido delicados.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Tubulares, de Mufla, Rotatorios y de CVD personalizables, adaptados a las necesidades únicas de alta temperatura de su laboratorio. No comprometa la estequiometría de su material con equipos térmicos inadecuados.

¿Listo para mejorar su investigación y producción? Contacte a KINTEK hoy para encontrar el horno personalizado perfecto para sus aplicaciones de película delgada.

Guía Visual

Referencias

- Sameer R.J. Rodrigues, Philippe M. Vereecken. Coupled Solid‐State Diffusion of Li<sup>+</sup> and O<sup>2 −</sup> During Fabrication of Ni‐Rich NMC Thin‐Film Cathodes Resulting in the Formation of Inactive Ni<sub>2</sub>O<sub>3</sub> and NiO Phases. DOI: 10.1002/admi.202400911

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el papel de un horno de tubo de vacío durante la etapa final de tratamiento térmico de los catalizadores Fe3O4@CSAC?

- ¿Cuál es el proceso para utilizar un horno experimental de tubo de vacío? Domine el control preciso para su laboratorio

- ¿Por qué es necesario un horno tubular de control preciso de temperatura para la síntesis de CNT y AlN? Asegure la Alineación Vertical

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de esqueletos compuestos biomiméticos?

- ¿En qué se diferencian los hornos de tubo y los hornos de mufla en diseño y aplicación? Elija el horno adecuado para su laboratorio

- ¿Qué papel juega un horno tubular en la conversión de precursores en Fe-CN@CoCN absorbente de microondas? Perspectivas de expertos

- ¿Por qué usar una caja de grafito en hornos de tubo para el recocido de Sb2Se3? Lograr un crecimiento cristalino preciso y control de vapor

- ¿Qué papel juega un horno de sinterización de tubos en la calcinación de fosfato de hierro y litio? Optimizando el rendimiento del LFP