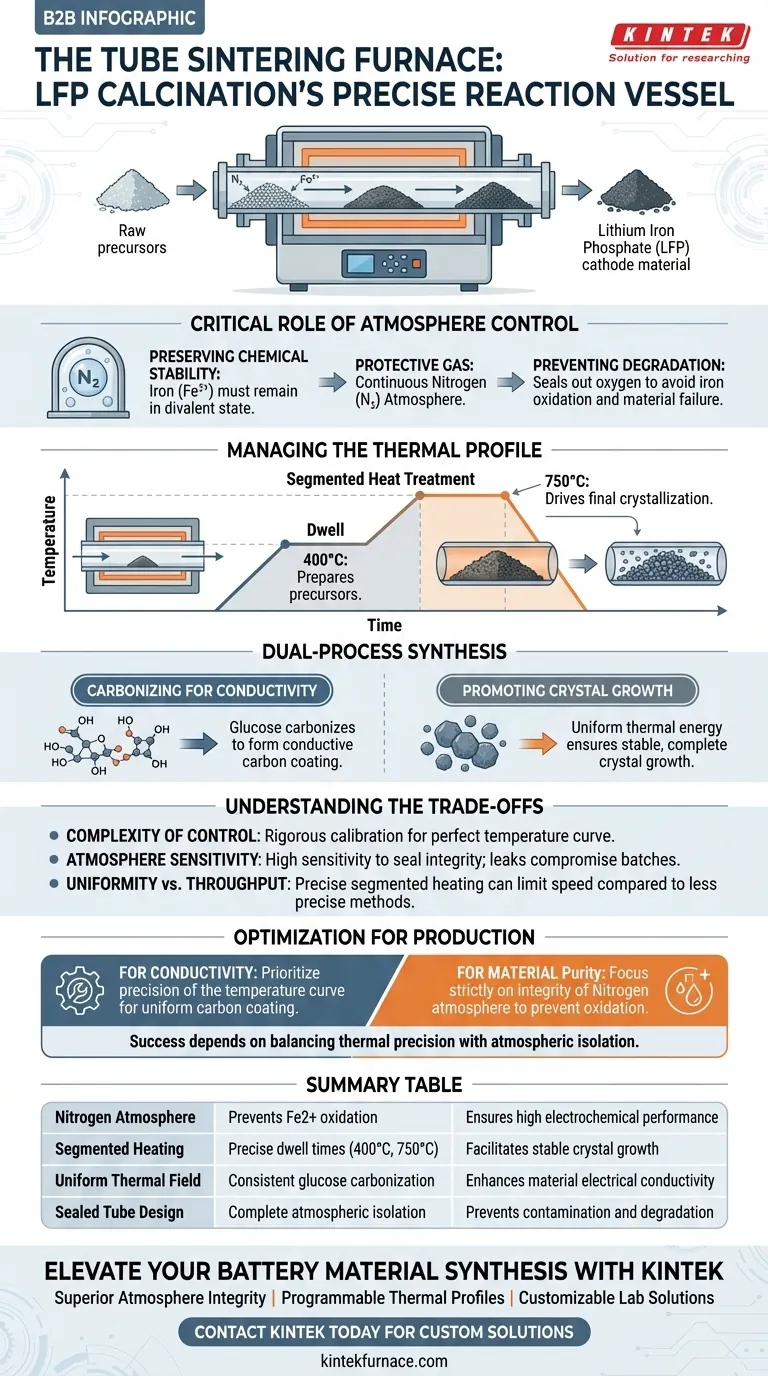

El horno de sinterización de tubos sirve como el recipiente de reacción preciso necesario para transformar precursores crudos en material de cátodo estable de fosfato de hierro y litio (LFP). Su función es proporcionar un entorno térmico estrictamente controlado que previene la degradación química y, al mismo tiempo, facilita la reestructuración física del material.

La función principal del horno es mantener una atmósfera protectora de nitrógeno mientras ejecuta un perfil de calentamiento complejo y segmentado. Este entorno específico es indispensable para prevenir la oxidación del hierro y garantizar la formación simultánea de un recubrimiento de carbono conductor y una estructura cristalina estable.

El Papel Crítico del Control de la Atmósfera

Preservación de la Estabilidad Química

El riesgo más significativo durante la calcinación de LFP es la oxidación del hierro. El componente de hierro en el fosfato de hierro y litio debe permanecer en un estado divalente ($Fe^{2+}$).

Uso de Gas Protector

Para mantener este estado, el horno de tubo utiliza una atmósfera protectora continua de nitrógeno ($N_2$).

Prevención de la Degradación

Sin este entorno sellado e inerte, el oxígeno reaccionaría con el hierro. Esto degradaría el rendimiento electroquímico del material antes incluso de que se fabrique la batería.

Gestión del Perfil Térmico

Tratamiento Térmico Segmentado

La calcinación de LFP no es un proceso de calentamiento lineal simple. El horno de tubo permite un tratamiento térmico "segmentado", permitiendo que el material permanezca a temperaturas específicas para lograr objetivos químicos distintos.

La Etapa de Baja Temperatura

El proceso típicamente implica una etapa alrededor de los 400°C. Esta etapa es crucial para preparar los precursores para la reacción final sin someter el material a un choque térmico.

La Etapa de Alta Temperatura

Una etapa posterior ocurre alrededor de los 750°C. Esta temperatura más alta es necesaria para impulsar la cristalización final de la estructura del fosfato de hierro y litio.

Síntesis de Doble Proceso

Carbonización para la Conductividad

El LFP por sí solo tiene una baja conductividad eléctrica. Para solucionar esto, a menudo se agrega glucosa a la mezcla cruda.

Creación del Recubrimiento de Carbono

Durante el tratamiento térmico en el horno, esta glucosa se carboniza. Debido a que el horno crea un entorno térmico uniforme, la glucosa forma un recubrimiento de carbono consistente y conductor sobre las partículas.

Promoción del Crecimiento de Cristales

Simultáneamente, la energía térmica promueve el crecimiento completo de los cristales de LFP. El horno asegura que este crecimiento sea uniforme, lo que resulta en un material de cátodo estable y confiable.

Comprensión de los Compromisos

Complejidad del Control

La versatilidad de un horno de tubo conlleva una mayor complejidad operativa. Lograr la "curva de temperatura" perfecta requiere una calibración rigurosa.

Sensibilidad de la Atmósfera

El sistema es muy sensible a la integridad del sellado. Incluso una falla menor en el suministro de nitrógeno o una fuga en el tubo puede comprometer todo el lote al permitir la oxidación.

Uniformidad vs. Rendimiento

Si bien los hornos de tubo ofrecen un control excepcional para la uniformidad, la gestión de los distintos segmentos de temperatura (400°C vs. 750°C) puede limitar la velocidad de producción en comparación con métodos menos precisos.

Optimización para la Producción

Para maximizar la efectividad de su proceso de calcinación, alinee la configuración de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la conductividad: Priorice la precisión de la curva de temperatura para garantizar que la glucosa se carbonice en un recubrimiento perfectamente uniforme.

- Si su enfoque principal es la pureza del material: Concéntrese estrictamente en la integridad de la atmósfera de nitrógeno para prevenir la oxidación del hierro divalente.

El éxito en la calcinación de LFP depende completamente de la capacidad del horno para equilibrar la precisión térmica con el aislamiento atmosférico.

Tabla Resumen:

| Componente del Proceso | Rol en la Calcinación de LFP | Beneficio Clave |

|---|---|---|

| Atmósfera de Nitrógeno | Previene la oxidación del hierro (estado $Fe^{2+}$) | Asegura un alto rendimiento electroquímico |

| Calentamiento Segmentado | Tiempos de permanencia precisos a 400°C y 750°C | Facilita el crecimiento de cristales estables |

| Campo Térmico Uniforme | Carbonización consistente de la glucosa | Mejora la conductividad eléctrica del material |

| Diseño de Tubo Sellado | Aislamiento atmosférico completo | Previene la contaminación y degradación del lote |

Mejore la Síntesis de Materiales de Batería con KINTEK

El procesamiento térmico preciso es la columna vertebral de la producción de fosfato de hierro y litio de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de tubos, muflas, rotativos y de vacío diseñados específicamente para las rigurosas demandas de la investigación y fabricación de baterías.

Nuestros hornos ofrecen:

- Integridad Superior de la Atmósfera: Tecnología de sellado avanzada para entornos de nitrógeno/inertes perfectos.

- Perfiles Térmicos Programables: Gestión sencilla de curvas de calcinación complejas y multietapa.

- Soluciones de Laboratorio Personalizables: Configuraciones a medida para CVD y síntesis de materiales a alta temperatura.

Contacte a KINTEK Hoy para consultar con nuestros expertos sobre una solución de horno personalizable que garantice que sus materiales alcancen la máxima pureza y conductividad.

Guía Visual

Referencias

- Gongsheng Zou, Bin Wu. Crystal structure, morphology, and electrical properties of aluminum-doped LFP materials. DOI: 10.1007/s11581-024-05489-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de tubo de atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en hornos tubulares? Elija el tubo adecuado para su laboratorio

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de vacío en la ciencia de materiales? Desbloquee la precisión en la síntesis y el tratamiento térmico de materiales

- ¿Cómo logra un sistema de calentamiento por tubo la regeneración del adsorbente? Domine la estabilidad cíclica del CO2 con precisión

- ¿Qué ventajas ofrecen los hornos tubulares para aplicaciones de investigación? Desbloquee la precisión en el control de la atmósfera y la temperatura

- ¿Qué papel juega un horno de tubo de cuarzo de alta temperatura en la producción de CMSM? Domina la precisión de la carbonización

- ¿Qué condiciones ambientales específicas proporciona un horno de tubo de cuarzo horizontal durante la difusión de boro? - KINTEK

- ¿Por qué se requiere un horno tubular programable de alta precisión para los compuestos de TiO2@C dopados con N? Soluciones Térmicas Expertas