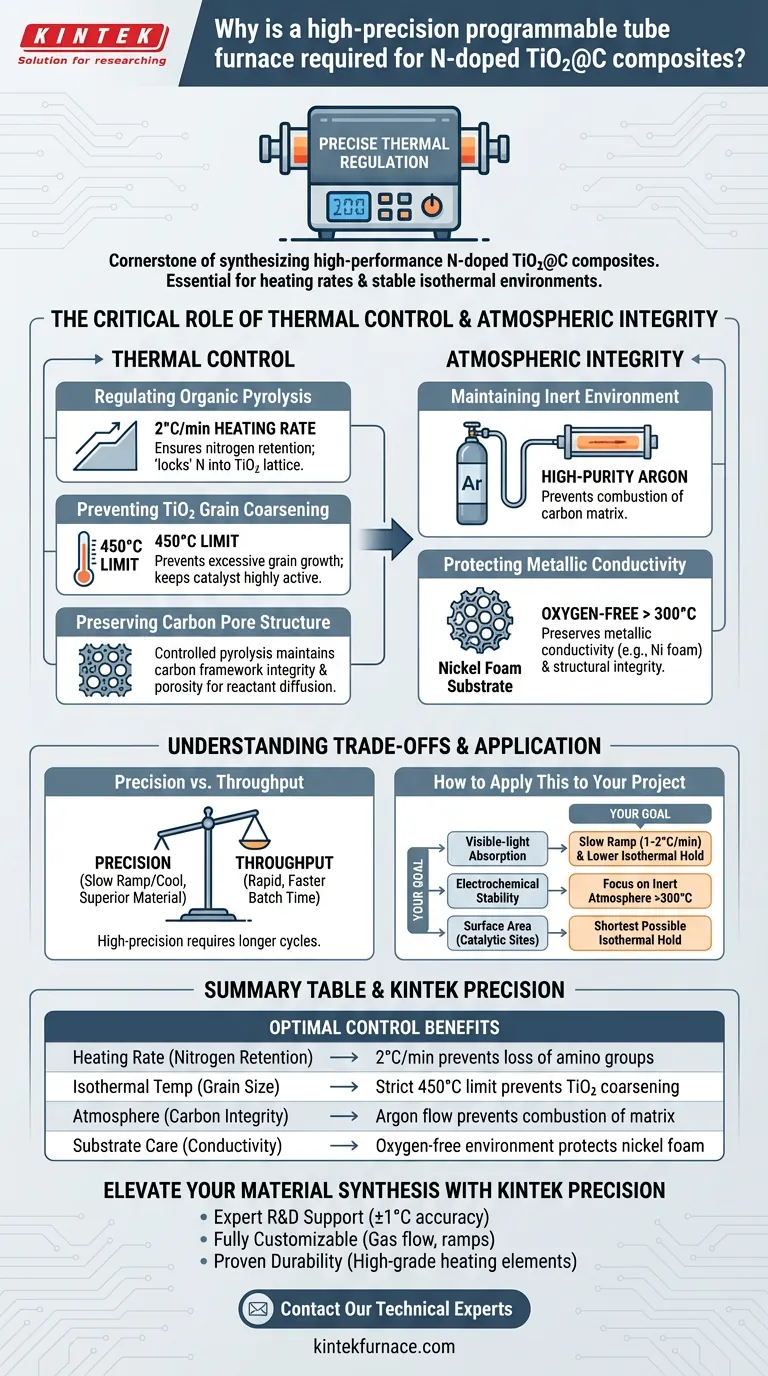

La regulación térmica precisa es la piedra angular de la síntesis de compuestos de TiO2@C dopados con N de alto rendimiento. Se requiere un horno tubular programable de alta precisión porque proporciona las tasas de calentamiento exactas y los entornos isotérmicos estables necesarios para convertir marcos metal-orgánicos (como NH2-MIL-125) en catalizadores activos. Este hardware específico evita el colapso incontrolado de la estructura de carbono al tiempo que garantiza que los átomos de nitrógeno se integren correctamente en la red de dióxido de titanio.

Para lograr una actividad fotocatalítica óptima, se debe equilibrar la pirólisis orgánica con el crecimiento de grano inorgánico. Un horno tubular programable facilita esto al mantener una rampa de calentamiento estricta de 2 °C/min y una retención isotérmica precisa para preservar la estructura de poros y la conductividad eléctrica.

El papel crítico del control térmico en la transformación de fases

Regulación de la pirólisis de marcos orgánicos

La transformación de NH2-MIL-125 en un compuesto requiere una descomposición lenta y controlada de los ligandos orgánicos. Un horno de alta precisión permite una tasa de calentamiento constante de 2 °C/min, lo que garantiza que el nitrógeno de los grupos amino se "bloquee" eficazmente en la red de TiO2 en lugar de perderse como gas.

Prevención del crecimiento excesivo de los granos de TiO2

Las altas temperaturas fomentan naturalmente el crecimiento y la agregación de las partículas de dióxido de titanio, lo que reduce el área de superficie. Al utilizar un controlador programable para mantener una temperatura estricta (como 450 °C), el horno evita el crecimiento excesivo de los granos, manteniendo el catalizador altamente activo.

Preservación de la estructura de poros de carbono

La "C" en TiO2@C dopado con N se refiere a una matriz de carbono que debe permanecer porosa para permitir la difusión de los reactivos. La gestión precisa de la temperatura garantiza que el marco de carbono experimente una pirólisis controlada, manteniendo su integridad en lugar de quemarse o colapsar en una masa densa e inactiva.

Integridad atmosférica y protección del sustrato

Mantenimiento de un entorno inerte

Además de la temperatura, estos hornos permiten la introducción de argón de alta pureza para crear una atmósfera protectora inerte. Esto es vital cuando se trabaja con sustratos sensibles o con la propia matriz de carbono, ya que cualquier presencia de oxígeno a altas temperaturas provocaría una combustión no deseada.

Protección de la conductividad metálica

Cuando los compuestos se cultivan en sustratos como espuma de níquel, la oxidación debe evitarse estrictamente. El horno tubular garantiza que una vez que las temperaturas superan los 300 °C, el entorno permanece libre de oxígeno, preservando la conductividad metálica y la integridad estructural del material base.

Comprender las compensaciones

Precisión frente a rendimiento

Los hornos programables de alta precisión a menudo requieren ciclos lentos de calentamiento y enfriamiento para proteger los elementos calefactores y garantizar la uniformidad. Si bien esto produce un material superior, aumenta significativamente el tiempo de procesamiento por lote en comparación con el procesamiento térmico rápido.

Costo del fallo en la calibración

Si el termopar del horno está mal calibrado, incluso una variación de 10 grados puede provocar un "recalentamiento". Esto da como resultado la pérdida de dopantes de nitrógeno y un cambio de la fase anatasa activa a la fase rutilo menos deseable del TiO2.

Cómo aplicar esto a su proyecto

Elección de los parámetros correctos para su objetivo

Para maximizar la calidad de sus compuestos de TiO2@C dopados con N, adapte la programación de su horno a su métrica de rendimiento específica.

- Si su enfoque principal es la absorción de luz visible: Priorice una rampa de calentamiento lenta (1-2 °C/min) y una retención isotérmica más baja para garantizar la máxima densidad de dopaje de nitrógeno.

- Si su enfoque principal es la estabilidad electroquímica: Concéntrese en la integridad de la atmósfera inerte a temperaturas superiores a 300 °C para evitar la oxidación del sustrato.

- Si su enfoque principal es el área de superficie (sitios catalíticos): Utilice el tiempo de retención isotérmica más corto posible a la temperatura objetivo para detener el crecimiento de los granos de TiO2 de manera temprana.

Dominando los matices programables del horno tubular, transformará un simple tratamiento térmico en una herramienta precisa para la ingeniería molecular.

Tabla resumen:

| Parámetro | Influencia en el compuesto | Beneficio de control óptimo |

|---|---|---|

| Tasa de calentamiento | Retención de nitrógeno | 2 °C/min evita la pérdida de grupos amino |

| Temperatura isotérmica | Tamaño de grano | Límite estricto de 450 °C evita el crecimiento excesivo de TiO2 |

| Atmósfera | Integridad del carbono | El flujo de argón evita la combustión de la matriz |

| Cuidado del sustrato | Conductividad | El entorno libre de oxígeno protege la espuma de níquel |

Mejore la síntesis de sus materiales con la precisión KINTEK

No permita que las fluctuaciones de temperatura comprometan sus catalizadores. Los sistemas avanzados de tubos, rotatorios y CVD de KINTEK proporcionan los entornos térmicos ultraestables y la integridad de la atmósfera inerte necesarios para transformaciones in situ complejas como la síntesis de TiO2@C dopado con N.

¿Por qué elegir KINTEK?

- Soporte experto de I+D: Nuestros sistemas están diseñados para investigadores que requieren una precisión estricta de ±1 °C.

- Totalmente personalizable: Flujo de gas y rampas programables a medida para satisfacer sus necesidades específicas de pirólisis.

- Durabilidad probada: Elementos calefactores de alta calidad para un rendimiento constante lote a lote.

¿Listo para lograr una actividad fotocatalítica superior? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para personalizar su horno de alta temperatura!

Guía Visual

Referencias

- Wenbin Wang, Dongping Sun. NH2-MIL-125-Derived N-Doped TiO2@C Visible Light Catalyst for Wastewater Treatment. DOI: 10.3390/polym16020186

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alto vacío para sinterizar compuestos de aluminio? Lograr una pureza y densidad superiores

- ¿Por qué es fundamental el control de las velocidades de calentamiento y enfriamiento en un horno tubular para la reducción térmica del niobato de litio?

- ¿Cuáles son las ventajas de usar un horno tubular con flujo de nitrógeno? Ingeniería de Precisión para Pirólisis a Alta Temperatura

- ¿Cómo facilita un horno tubular horizontal el recocido en un solo paso de los nanobifosfatos BZSM? Control Térmico Experto

- ¿Cómo simula un reactor de cuarzo de lecho fijo de banco las condiciones industriales? Evaluar la estabilidad del catalizador Pt-Ni

- ¿Qué condiciones físicas proporciona un horno tubular para la pirólisis de biomasa? Domina el Control Térmico para la Bioenergía

- ¿Por qué es necesario un horno tubular equipado con un ambiente de nitrógeno para el biocarbón? Lograr un control preciso de la pirólisis

- ¿Cuáles son las principales aplicaciones de los hornos tubulares multizona en los laboratorios universitarios? Desbloqueando la precisión en la ciencia de los materiales y la investigación energética