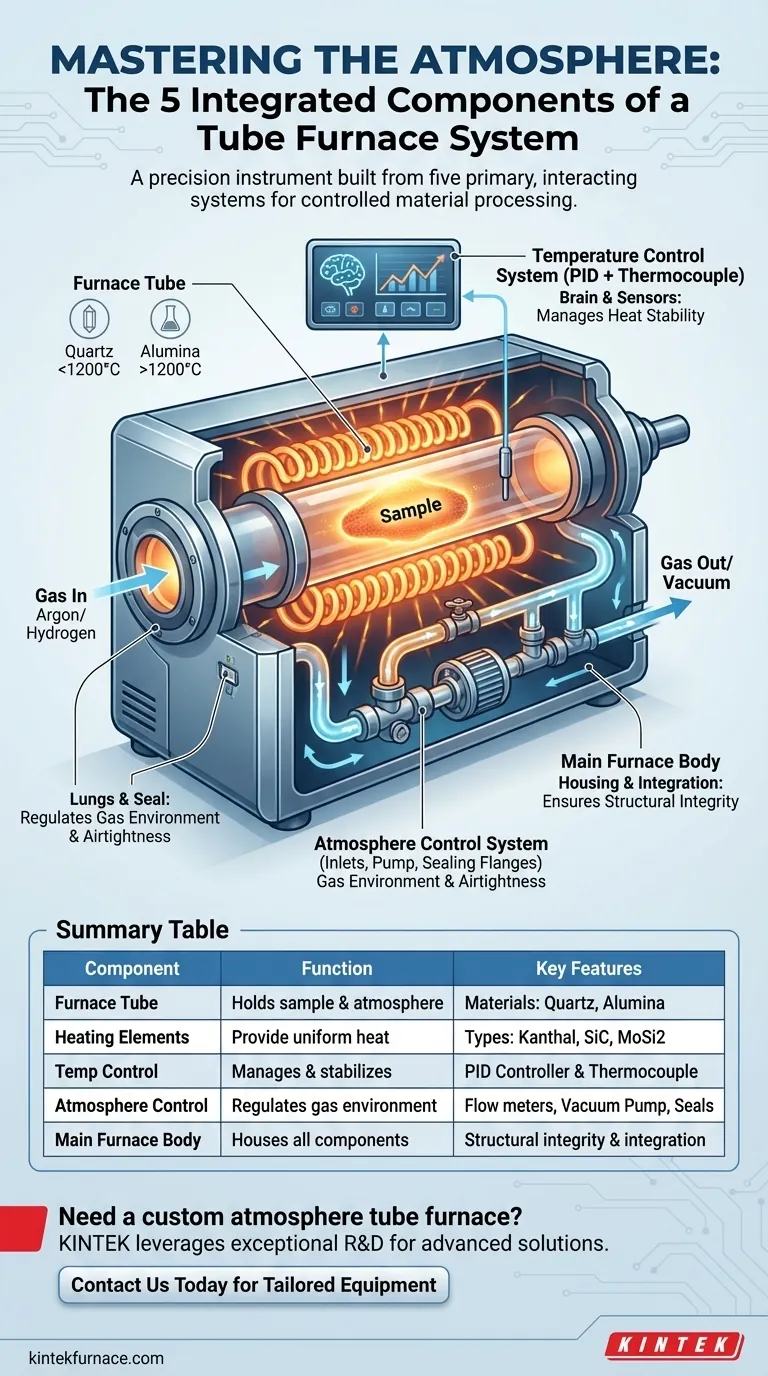

En esencia, un horno de tubo de atmósfera es un instrumento de precisión construido a partir de cinco sistemas primarios. Estos son el tubo del horno que contiene la muestra, los elementos calefactores que lo rodean, un sistema de control de temperatura para gestionar el calor, un sistema de control de atmósfera para gestionar el entorno de gas interno y el cuerpo principal del horno que alberga estos componentes.

La conclusión crítica es que estos componentes no son partes independientes, sino un sistema integrado. El valor de un horno de tubo de atmósfera radica en su capacidad para controlar simultánea y precisamente tanto la temperatura como el entorno químico, evitando reacciones no deseadas como la oxidación durante el procesamiento de materiales.

Cómo funcionan los componentes principales como un sistema

Un horno de tubo de atmósfera está diseñado para crear un entorno altamente controlado. Cada componente desempeña un papel específico, y su interacción perfecta es lo que hace posible el procesamiento preciso de materiales.

El tubo del horno: el corazón de la operación

El tubo del horno es la cámara central donde se realiza el trabajo. Contiene la muestra de material y la atmósfera controlada.

El material de este tubo es crítico. El cuarzo es común por su transparencia e inercia química a temperaturas de hasta alrededor de 1200°C. Para temperaturas más altas, se utilizan tubos de alúmina u otros materiales cerámicos, que ofrecen estabilidad pero sacrifican la visibilidad.

Los elementos calefactores: suministro de energía térmica precisa

Alrededor del exterior del tubo del horno se encuentran los elementos calefactores. Estos suelen estar hechos de materiales de alta resistencia como el alambre Kanthal o, para temperaturas más altas, barras de carburo de silicio (SiC) o disilicida de molibdeno (MoSi2).

Su función es convertir la energía eléctrica en calor radiante. La calidad del horno a menudo se determina por la uniformidad con la que estos elementos pueden calentar la "zona caliente" dentro del tubo.

El sistema de control de temperatura: el cerebro del horno

Este sistema asegura que el horno alcance y mantenga la temperatura exacta deseada. Consiste en un termopar (un sensor que mide la temperatura dentro del horno, a menudo cerca de la pared exterior del tubo) y un controlador PID.

El controlador PID (Proporcional-Integral-Derivativo) es el "cerebro". Lee los datos del termopar y ajusta inteligentemente la potencia enviada a los elementos calefactores para evitar sobrepasar la temperatura objetivo y mantener la estabilidad.

El sistema de control de atmósfera: los pulmones y el sellado

Esto es lo que distingue un horno de atmósfera de uno estándar. Este sistema le permite eliminar el aire ambiente (que contiene ~21% de oxígeno) y reemplazarlo con un gas específico.

Incluye entradas y salidas de gas, medidores de flujo para regular el suministro de gas (por ejemplo, argón inerte o hidrógeno reductor) y una bomba de vacío para evacuar primero el aire. Lo más importante es que depende de bridas de sellado en ambos extremos del tubo para crear un ambiente hermético y evitar la contaminación del exterior.

Comprensión de las compensaciones y limitaciones

Aunque potentes, estos hornos no están exentos de complejidades. Las decisiones que tome en su configuración implican compensaciones directas que afectan el rendimiento y el costo.

Selección de material vs. temperatura

La elección del material del tubo del horno dicta directamente su temperatura máxima de funcionamiento. Un tubo de cuarzo es relativamente económico pero está limitado a ~1200°C. Un tubo de alúmina puede alcanzar 1700°C o más, pero es más caro y frágil.

Integridad del sellado vs. velocidad de operación

Lograr un sellado perfecto de alto vacío es crítico para aplicaciones de alta pureza. Sin embargo, esto a menudo implica complejos ensamblajes de bridas que pueden llevar mucho tiempo de configurar y desmontar entre ejecuciones. Un sellado simple es más rápido pero puede permitir pequeñas cantidades de fugas atmosféricas.

Zona caliente uniforme vs. tamaño del horno

La "zona caliente" es la porción central del tubo que mantiene una temperatura altamente uniforme. Una zona caliente más grande permite procesar muestras más grandes o más material a la vez, pero esto requiere un horno más largo, elementos calefactores más potentes y un costo mayor.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación deben dictar la configuración del horno.

- Si su enfoque principal es el procesamiento de alta pureza: Priorice un sistema con bridas de sellado al vacío de alta calidad y un material de tubo no reactivo como el cuarzo de alta pureza.

- Si su enfoque principal es el recocido a alta temperatura: Necesitará un horno con un tubo de alúmina y elementos calefactores robustos capaces de alcanzar su temperatura objetivo.

- Si su enfoque principal es crear un ambiente reductor: Asegúrese de que el sistema de control de atmósfera y los sellos estén clasificados para usar con gases inflamables como el hidrógeno e incluyan interbloqueos de seguridad apropiados.

- Si su enfoque principal es el trabajo general en atmósfera inerte: Una configuración estándar con un tubo de cuarzo y sellos de brida confiables será suficiente y rentable.

Comprender cómo cada componente contribuye al entorno final le permite seleccionar y operar la herramienta adecuada para su objetivo científico o industrial específico.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Tubo del Horno | Contiene la muestra y la atmósfera controlada | Materiales: Cuarzo (hasta 1200°C), Alúmina (temperaturas más altas) |

| Elementos Calefactores | Proporcionan calor uniforme | Tipos: Kanthal, SiC, MoSi2 para energía térmica precisa |

| Control de Temperatura | Gestiona y estabiliza la temperatura | Incluye termopar y controlador PID para mayor precisión |

| Control de Atmósfera | Regula el entorno de gas interno | Entradas/salidas de gas, medidores de flujo, bomba de vacío, bridas de sellado |

| Cuerpo Principal del Horno | Aloja todos los componentes | Asegura la integridad estructural y la integración del sistema |

¿Necesita un horno de tubo de atmósfera personalizado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con fuertes capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales con equipos confiables y personalizados.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico