En esencia, los hornos tubulares ofrecen dos ventajas principales para las aplicaciones de investigación: un control incomparable sobre la atmósfera de la muestra y una precisión excepcional de la temperatura. Su diseño de cámara cilíndrica permite un entorno sellado, lo que posibilita introducir gases específicos o crear un vacío, lo cual es fundamental para sintetizar materiales avanzados y prevenir reacciones químicas no deseadas a altas temperaturas.

La decisión de usar un horno tubular es una elección estratégica para la integridad del proceso. Está cambiando la gran capacidad de volumen de otros tipos de hornos por un control superior sobre las condiciones atmosféricas y el perfil de temperatura de su experimento.

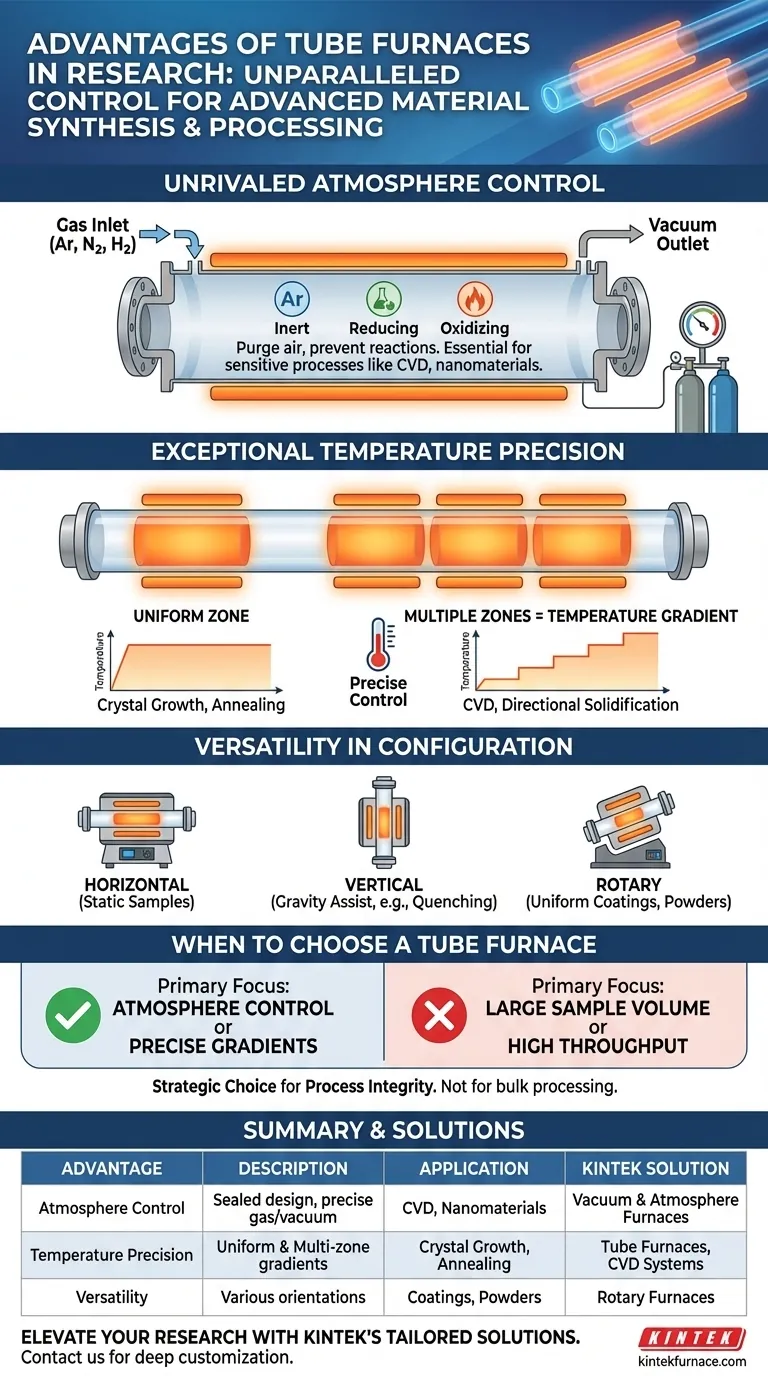

La ventaja definitoria: control inigualable de la atmósfera

La razón más importante por la que los investigadores eligen un horno tubular es la capacidad de dictar el entorno gaseoso que rodea una muestra. A diferencia de los hornos de caja, que son difíciles de sellar, el diseño tubular es inherentemente adecuado para la contención.

Cómo los tubos sellados permiten la precisión

Un horno tubular funciona calentando un tubo cilíndrico, típicamente hecho de cerámica o cuarzo, que contiene la muestra. Los extremos de este tubo se pueden sellar con bridas que incluyen puertos para entradas de gas, salidas y bombas de vacío.

Este diseño le permite purgar completamente el aire ambiente (específicamente oxígeno y humedad) y rellenar la cámara con una atmósfera precisa y controlada.

Ambientes inertes, reductores y oxidantes

Este nivel de control permite una amplia gama de procesos sensibles. Puede crear una atmósfera inerte utilizando gases como argón o nitrógeno para prevenir la oxidación, una atmósfera reductora con hidrógeno para la reducción química o un ambiente oxidante controlado.

Esta capacidad es esencial para aplicaciones como el procesamiento de semiconductores, la síntesis de compuestos inorgánicos y la creación de nanomateriales como el grafeno, donde la pureza atmosférica afecta directamente la calidad del producto final.

Precisión más allá de la atmósfera: control de la temperatura

Aunque la atmósfera es clave, los hornos tubulares también proporcionan un alto grado de precisión térmica. Los elementos calefactores rodean el tubo, creando una zona de temperatura altamente uniforme en el centro.

Lograr la uniformidad de la temperatura

La geometría cilíndrica de la cámara de calentamiento promueve una distribución uniforme del calor alrededor de la muestra. Esta uniformidad de la temperatura es fundamental para procesos como el crecimiento de cristales y el recocido, donde incluso pequeñas desviaciones de temperatura pueden arruinar un experimento.

El poder de múltiples zonas de calentamiento

Muchos hornos tubulares avanzados cuentan con múltiples zonas de calentamiento controladas independientemente. Esto permite al investigador crear un gradiente de temperatura específico a lo largo del tubo.

Esta característica no es solo para mejorar la uniformidad; es una herramienta poderosa para procesos como la deposición química de vapor (CVD) y la solidificación direccional, donde se requieren diferentes etapas de temperatura dentro del mismo proceso.

Versatilidad en la aplicación y configuración

Los hornos tubulares no son una solución única para todos. Su adaptabilidad en forma y función los hace adecuados para una amplia gama de tareas de investigación especializadas.

Orientaciones horizontales vs. verticales

Los hornos están disponibles en configuraciones horizontales y verticales. Las configuraciones horizontales son comunes para procesar muestras estáticas, mientras que las orientaciones verticales a menudo se prefieren para el crecimiento de cristales o experimentos donde la gravedad puede ayudar en el proceso, como el enfriamiento por inmersión.

Modelos rotatorios avanzados

Para aplicaciones como la aplicación de recubrimientos uniformes (CVD) o para asegurar que todas las partículas de un polvo se traten por igual, se utilizan hornos tubulares rotatorios. Estos modelos giran continuamente el tubo, volteando la muestra para asegurar que cada superficie esté uniformemente expuesta tanto al calor como a la atmósfera del proceso.

Comprendiendo las ventajas y desventajas

Aunque potentes, los hornos tubulares no son la solución ideal para cada aplicación de calentamiento. La objetividad requiere reconocer sus limitaciones.

Volumen de muestra y rendimiento

La desventaja más significativa es el volumen de muestra. Por diseño, el diámetro del tubo limita el tamaño y la cantidad de material que se puede procesar a la vez.

Si su investigación implica el tratamiento térmico de componentes grandes o un gran volumen de muestras donde el control de la atmósfera no es la preocupación principal, un horno de caja más grande suele ser una opción más práctica.

Complejidad y costo

Lograr una atmósfera perfectamente sellada y controlada añade complejidad. Requiere bombas de vacío, controladores de flujo de gas y procedimientos de sellado cuidadosos. Esto puede hacer que la configuración y el funcionamiento sean más complejos y potencialmente más caros que un simple horno de caja con atmósfera de aire.

Tomando la decisión correcta para su investigación

Su objetivo experimental específico debe dictar su elección de equipo. Un horno tubular es una herramienta especializada diseñada para procesos que exigen precisión ambiental y térmica.

- Si su enfoque principal es el control de la atmósfera del proceso: Para tareas como síntesis, purificación o CVD que requieren ambientes de gas inertes, reductores o específicos, el horno tubular es la elección definitiva.

- Si su enfoque principal es crear gradientes de temperatura precisos: Un horno tubular multizona es la única forma práctica de lograr esto para procesos de crecimiento o deposición especializados.

- Si su enfoque principal es procesar muestras grandes o de alto rendimiento: Un horno de caja probablemente será más eficiente, siempre que la falta de control atmosférico sea aceptable para su proceso.

En última instancia, seleccionar un horno tubular es una inversión en el control del proceso y la repetibilidad experimental.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Control de la atmósfera | El diseño de tubo sellado permite ambientes de gas inertes, reductores u oxidantes, esenciales para procesos sensibles como la CVD y la síntesis de nanomateriales. |

| Precisión de la temperatura | El calentamiento uniforme y el control multizona permiten perfiles térmicos exactos para el crecimiento de cristales, el recocido y experimentos dependientes de gradientes. |

| Versatilidad | Disponible en configuraciones horizontal, vertical y rotatoria para adaptarse a diversas necesidades de investigación, desde muestras estáticas hasta recubrimientos uniformes. |

| Limitaciones | Volumen de muestra limitado y mayor complejidad/costo en comparación con los hornos de caja; ideal para la precisión sobre el rendimiento. |

¡Eleve su investigación con las avanzadas soluciones de hornos tubulares de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura hechos a medida. Nuestra línea de productos incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su control de procesos y la repetibilidad experimental.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad