Los materiales más comunes para los tubos de reacción en un horno tubular son la alúmina, el cuarzo fundido y el Pyrex. Cada material se selecciona en función de su tolerancia única a la temperatura, resistencia a la corrosión química y capacidad para soportar el choque térmico, lo que dicta su idoneidad para procesos de laboratorio e industriales específicos como la fusión de metales, el crecimiento de cristales o el recocido de materiales.

Elegir el tubo de reacción adecuado es una decisión crítica basada en la temperatura máxima de su experimento. Si bien el Pyrex es adecuado para temperaturas más bajas y el cuarzo ofrece un rango versátil de medio a alto, la alúmina es el estándar para aplicaciones de muy alta temperatura, a pesar de su sensibilidad a los cambios rápidos de temperatura.

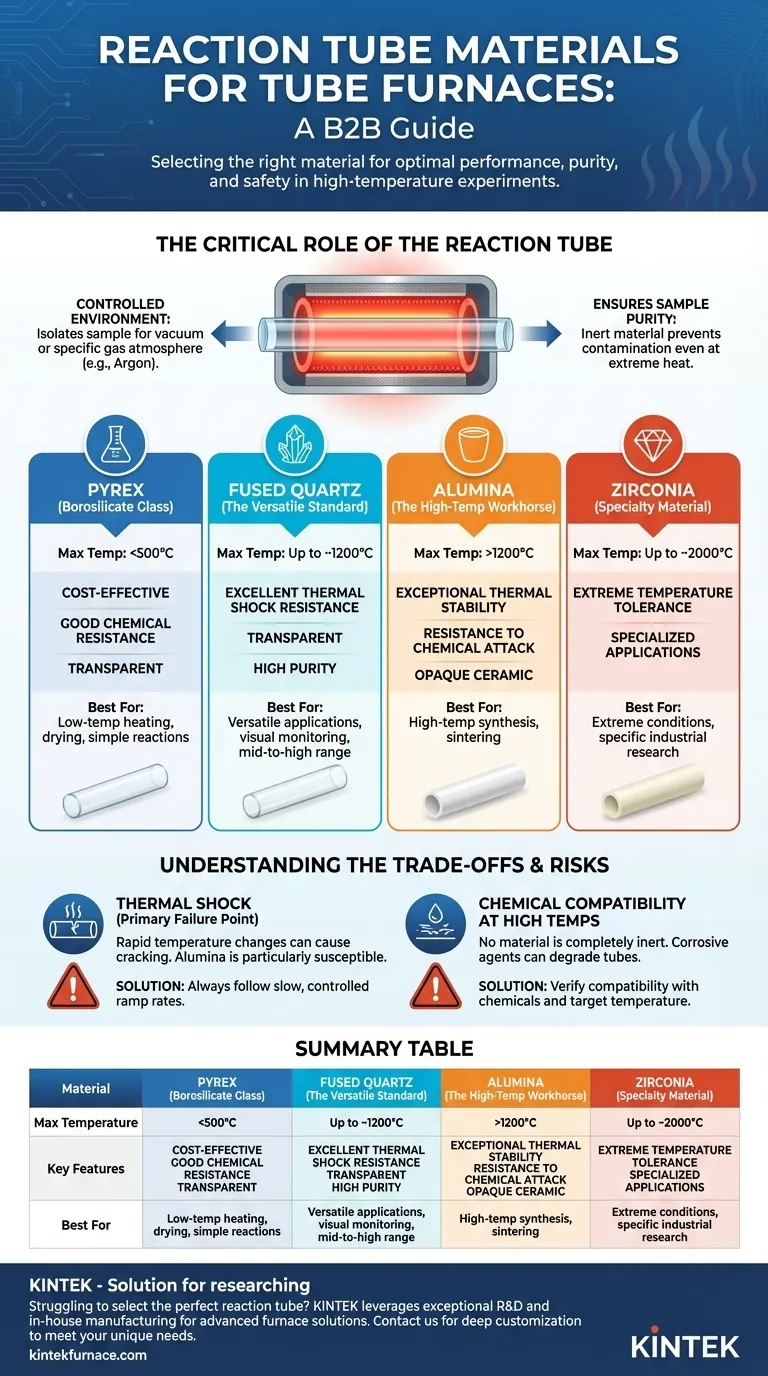

El papel crítico del tubo de reacción

La eficacia de un horno tubular depende por completo del rendimiento de su tubo de reacción. Este componente es más que un simple recipiente; es el núcleo del entorno experimental.

Creación de un entorno controlado

La función principal del tubo es aislar la muestra del mundo exterior. Le permite crear una atmósfera controlada, ya sea un vacío, un gas inerte como el argón o un gas reactivo específico, que es esencial para el proceso.

Garantizar la pureza de la muestra

El material del tubo debe ser inerte y no reaccionar con la muestra, incluso a temperaturas extremas. Un tubo bien elegido evita la contaminación y garantiza la integridad de sus resultados.

Un desglose de los materiales comunes para tubos

Cada material ofrece un equilibrio diferente de rendimiento térmico, resistencia química y propiedades físicas.

Alúmina (Corindón): El caballo de batalla de alta temperatura

La alúmina es necesaria para procesos que exigen temperaturas muy altas, normalmente por encima de los 1200 °C. Es una cerámica densa y opaca conocida por su excepcional estabilidad térmica y resistencia al ataque químico.

Debido a su alta pureza, la alúmina es una excelente opción para prevenir la contaminación de la muestra en aplicaciones de síntesis y sinterización a alta temperatura.

Cuarzo fundido: El estándar versátil

El cuarzo fundido es la opción más común y versátil para una amplia gama de aplicaciones hasta aproximadamente 1200 °C. Su ventaja clave es su excepcional resistencia al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura mucho mejor que la alúmina.

Su transparencia óptica también permite la monitorización visual directa del proceso, lo que puede ser invaluable. El cuarzo mantiene una alta pureza y una excelente estabilidad química en todo su rango operativo.

Pyrex (vidrio de borosilicato): Para aplicaciones de baja temperatura

El Pyrex es una opción rentable para trabajos a baja temperatura, generalmente por debajo de los 500 °C. Aunque tiene buena resistencia química, no puede soportar las altas temperaturas que sí pueden el cuarzo y la alúmina. Es más adecuado para calentamiento simple, secado o reacciones a baja temperatura donde el presupuesto es una consideración principal.

Materiales especiales: Zirconia

Para condiciones extremas, como temperaturas cercanas a los 2000 °C (3600 °F), son necesarios materiales especializados como la zirconia. Estos se reservan para aplicaciones industriales o de investigación muy específicas donde los materiales convencionales fallarían.

Comprender las compensaciones

La selección de un material no se trata solo de maximizar el rendimiento; se trata de comprender las limitaciones y los posibles puntos de fallo.

Choque térmico: El principal punto de fallo

El choque térmico —el agrietamiento causado por el calentamiento o enfriamiento rápido— es la causa más común de fallo de los tubos. La alúmina es particularmente susceptible a esto. Calentar o enfriar un tubo de alúmina demasiado rápido probablemente hará que se rompa.

Para mitigar este riesgo, siga siempre una tasa de rampa de temperatura lenta y controlada. Como regla general, los tubos de menor diámetro manejan mejor los gradientes térmicos y son menos propensos al choque térmico que los más grandes.

Compatibilidad química a altas temperaturas

Si bien estos materiales son altamente resistentes, ningún material es completamente inerte en todas las condiciones. Los agentes altamente corrosivos a temperaturas extremas aún pueden degradar el tubo. Siempre verifique la compatibilidad de sus químicos específicos con el material del tubo a su temperatura de operación objetivo.

Cómo seleccionar el tubo adecuado para su proceso

Realice su selección basándose en una clara comprensión de los requisitos de su proceso.

- Si su proceso es inferior a 500 °C y requiere un calentamiento simple: El Pyrex suele ser una opción rentable y adecuada.

- Si necesita altas temperaturas (hasta ~1200 °C) y una excelente resistencia al choque térmico: El cuarzo fundido es la opción más versátil y confiable, especialmente si se necesita observación visual.

- Si trabaja a temperaturas muy altas (superiores a 1200 °C) y puede gestionar tasas de rampa lentas: La alúmina es el material necesario para lograr la máxima estabilidad térmica.

- Si su aplicación supera los 1800 °C: Debe investigar materiales especiales como la Zirconia para garantizar la seguridad y el éxito operativos.

En última instancia, hacer coincidir las propiedades del material con sus requisitos específicos de temperatura, químicos y operativos es clave para lograr resultados seguros y repetibles.

Tabla resumen:

| Material | Temperatura máxima | Características clave | Mejor para |

|---|---|---|---|

| Alúmina | >1200 °C | Alta estabilidad térmica, resistencia química | Síntesis a alta temperatura, sinterización |

| Cuarzo fundido | Hasta 1200 °C | Excelente resistencia al choque térmico, transparente | Aplicaciones versátiles, monitorización visual |

| Pyrex | Por debajo de 500 °C | Rentable, buena resistencia química | Calentamiento a baja temperatura, secado |

| Zirconia | Hasta 2000 °C | Tolerancia a temperaturas extremas | Procesos especializados de alta temperatura |

¿Tiene dificultades para seleccionar el tubo de reacción perfecto para sus experimentos de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos avanzados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento y una pureza óptimos. ¡Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión