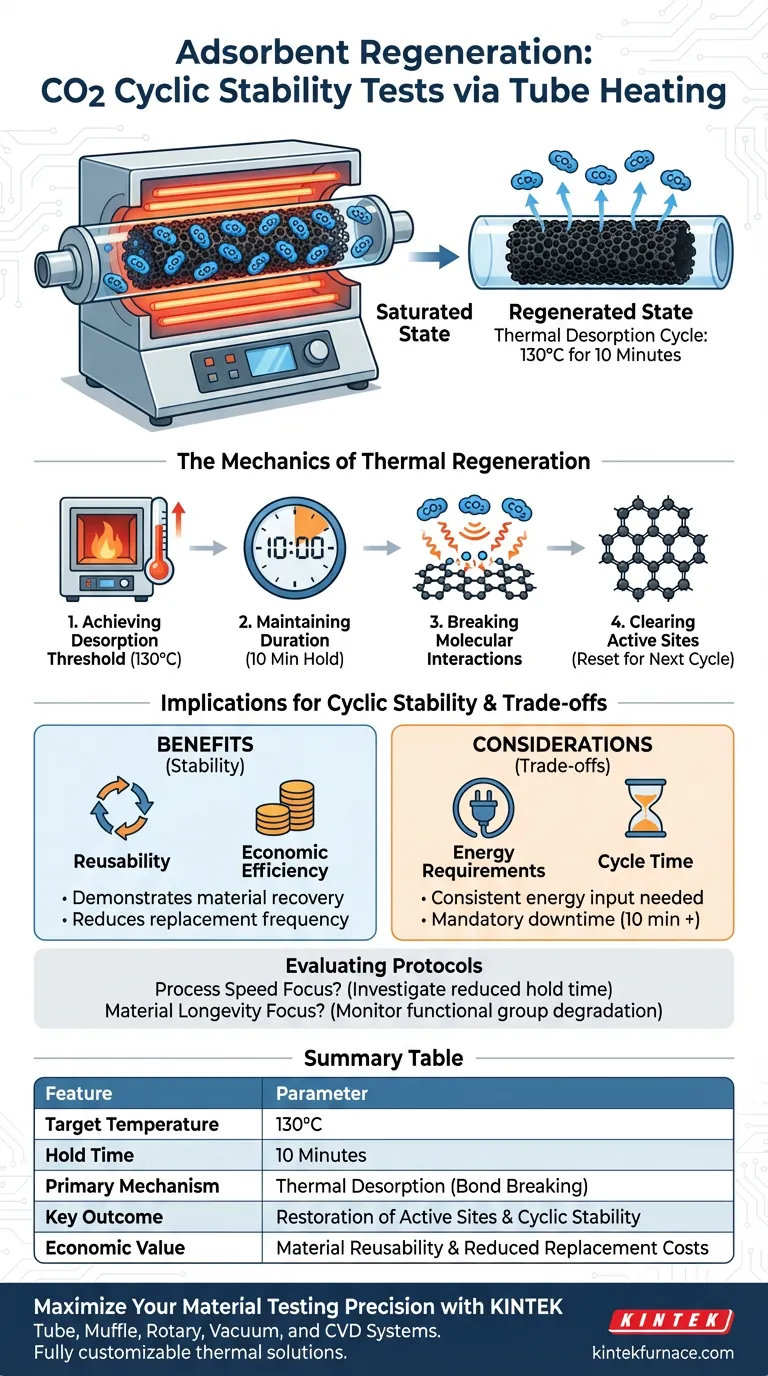

Un sistema de calentamiento por tubo logra la regeneración del adsorbente al someter el material saturado a un ciclo preciso de desorción térmica. El sistema calienta la muestra a 130 °C y mantiene esta temperatura durante 10 minutos, liberando eficazmente el CO2 capturado y restableciendo el material para su uso posterior.

El mecanismo central de la regeneración es la aplicación de calor para romper las interacciones entre las moléculas de CO2 y los grupos funcionales de la superficie de carbono. Este ciclo térmico controlado demuestra la reutilización y la viabilidad económica del material para aplicaciones industriales.

La Mecánica de la Regeneración Térmica

Alcanzar el Umbral de Desorción

El sistema de calentamiento por tubo está diseñado para alcanzar una temperatura objetivo específica de 130 °C. Esta elevación térmica es el principal impulsor del proceso de regeneración.

La Importancia de la Duración

Una vez alcanzada la temperatura objetivo, el sistema mantiene la estabilidad térmica durante exactamente 10 minutos. Este período de mantenimiento es fundamental para garantizar que el proceso de desorción sea completo en toda la muestra.

Rompiendo Interacciones Moleculares

La aplicación de calor se dirige a los enlaces específicos formados durante la adsorción. La energía térmica rompe las interacciones entre las moléculas de CO2 y los grupos funcionales de la superficie de carbono.

Limpiando Sitios Activos

Al romper estos enlaces, el sistema libera físicamente el CO2 del material. Esto limpia los sitios activos del adsorbente, devolviéndolo a un estado prístino listo para un nuevo ciclo de adsorción.

Implicaciones para la Estabilidad Cíclica

Demostrando Reutilización

La capacidad de regenerar exitosamente el adsorbente es el indicador clave de estabilidad. El sistema de calentamiento por tubo demuestra que el material puede recuperar su capacidad después de la saturación.

Eficiencia Económica

Las aplicaciones industriales requieren materiales que no necesiten reemplazo frecuente. Al validar que el adsorbente se puede reutilizar varias veces mediante un simple calentamiento, el sistema confirma la eficiencia económica del material.

Comprendiendo las Compensaciones

Requisitos de Energía Térmica

Si bien es efectiva, la regeneración térmica requiere un aporte constante de energía para alcanzar los 130 °C. El costo de esta energía debe equilibrarse con los ahorros obtenidos al reutilizar el adsorbente.

Gestión del Tiempo de Ciclo

La fase de regeneración introduce un tiempo de inactividad obligatorio de 10 minutos más el tiempo de calentamiento y enfriamiento. En entornos industriales de alto rendimiento, este período "fuera de línea" debe tenerse en cuenta en la eficiencia total del proceso.

Evaluación de Protocolos de Regeneración

Para maximizar el valor de sus pruebas de estabilidad, debe alinear los parámetros de regeneración con sus objetivos operativos específicos.

- Si su enfoque principal es la Velocidad del Proceso: Investigue si el tiempo de mantenimiento se puede reducir por debajo de los 10 minutos y aún así lograr una desorción completa.

- Si su enfoque principal es la Longevidad del Material: Monitoree los grupos funcionales en la superficie de carbono para asegurarse de que no se degraden después de la exposición repetida a 130 °C.

La regeneración efectiva es el puente entre un material teórico y una solución industrial práctica.

Tabla Resumen:

| Característica | Parámetro de Regeneración |

|---|---|

| Temperatura Objetivo | 130°C |

| Tiempo de Mantenimiento | 10 Minutos |

| Mecanismo Principal | Desorción Térmica (Ruptura de Enlaces) |

| Resultado Clave | Restauración de Sitios Activos y Estabilidad Cíclica |

| Valor Económico | Reutilización del Material y Reducción de Costos de Reemplazo |

Maximice la Precisión de sus Pruebas de Materiales con KINTEK

Asegure la integridad de sus pruebas de estabilidad cíclica de CO2 con soluciones de calentamiento confiables y de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con sus protocolos de regeneración térmica específicos.

Ya sea que esté optimizando la velocidad del proceso o la longevidad del material, nuestros hornos de laboratorio de alta temperatura proporcionan la estabilidad térmica que su investigación exige. Contáctenos hoy mismo para encontrar su solución de horno personalizada e impulse sus innovaciones en captura de carbono industrial.

Guía Visual

Referencias

- Huijuan Ying, Ning Ai. Turn Waste Golden Tide into Treasure: Bio-Adsorbent Synthesis for CO2 Capture with K2FeO4 as Catalytic Oxidative Activator. DOI: 10.3390/molecules29061345

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las capacidades de temperatura máxima para cada zona en un horno tubular de tres zonas dividido? Explore los rangos clave y el control

- ¿Qué tipo de entorno de procesamiento proporcionan los hornos tubulares y de mufla de alta temperatura? Domina la precisión térmica

- ¿Cómo facilita un horno tubular de doble zona de temperatura la preparación de materiales compuestos como ReO3–Cu2Te?

- ¿Cuál es la función de un sistema de sensor fotoeléctrico de respuesta rápida? Encendido de precisión en hornos tubulares

- ¿Qué papel juega un horno tubular en la desaceitado de catalizadores HDS? Descubra la recuperación eficiente por pirólisis

- ¿Cuál es la función de un horno tubular multizona en la síntesis CVD? Domina la precisión de las nanohojas de In2Se3 2D

- ¿Cuáles son las posibles configuraciones de las secciones calentadas en un horno tubular de alta temperatura? Optimice su procesamiento térmico

- ¿Cuál es la función de un horno tubular en la preparación de S-C3N4? Optimización de la síntesis de nitruro de carbono dopado con azufre