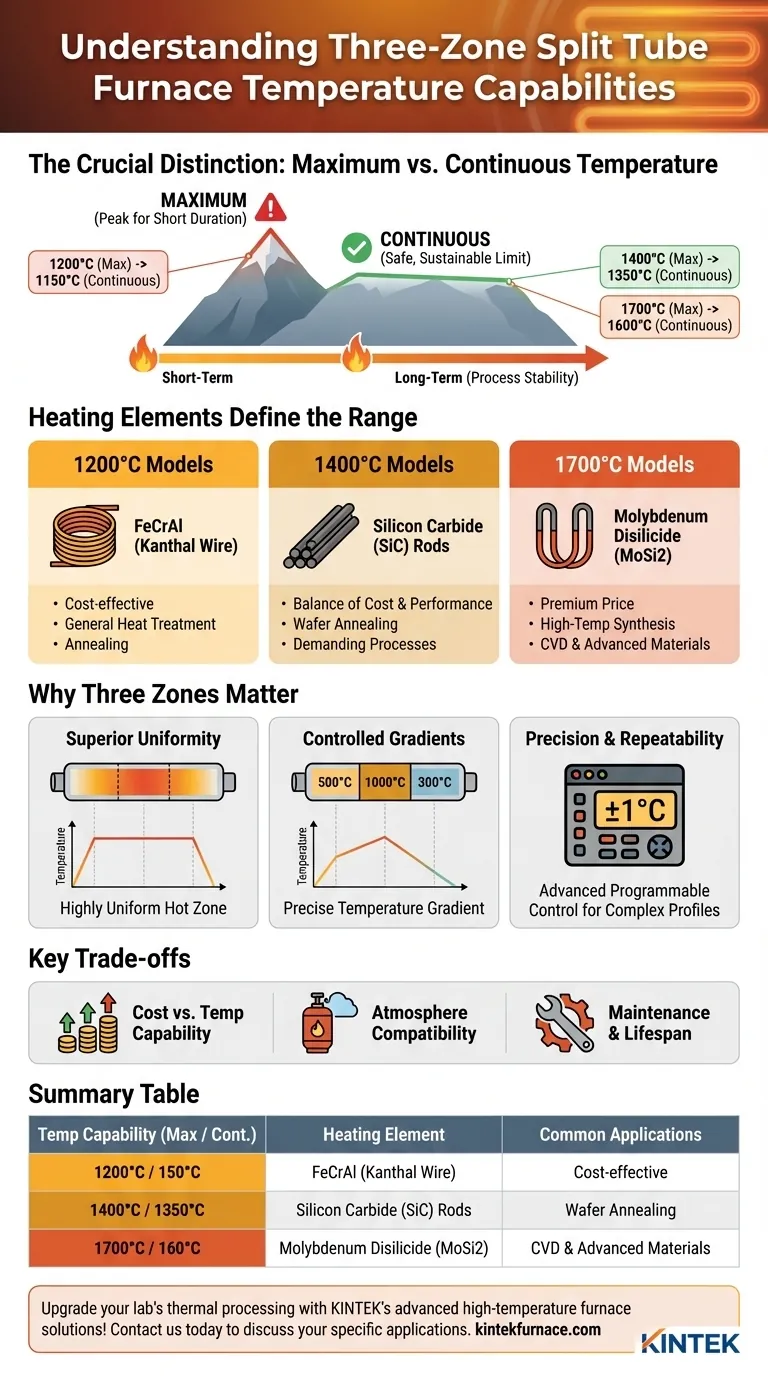

La temperatura máxima de un horno tubular de tres zonas dividido depende del modelo específico, ya que se construyen con diferentes elementos calefactores para lograr rangos térmicos distintos. Cada una de las tres zonas tendrá la misma capacidad máxima, que típicamente es de 1200°C, 1400°C o 1700°C. Sin embargo, es crucial distinguir esta máxima absoluta de la temperatura de funcionamiento continuo más baja, que es el límite sostenible para un uso fiable y a largo plazo.

La conclusión clave no es la temperatura máxima única, sino comprender que esta clasificación refleja el material del elemento calefactor del horno. Esta elección determina el costo del horno, su vida útil operativa y su idoneidad para procesos específicos como recocido, crecimiento de cristales o deposición química de vapor (CVD).

Comprender la temperatura máxima frente a la continua

La elección de un horno requiere mirar más allá de la clasificación de temperatura máxima. La distinción entre la temperatura máxima y la temperatura de funcionamiento continuo es el factor más crítico para garantizar la longevidad del equipo y la repetibilidad del proceso.

El significado de la temperatura máxima (1200°C / 1400°C / 1700°C)

Las temperaturas máximas listadas no son ajustes en un solo horno. Representan diferentes clases de hornos. Un horno está diseñado y vendido con uno de estos límites de temperatura específicos.

Esta clasificación máxima es la temperatura absoluta más alta que el horno puede alcanzar durante duraciones muy cortas. Operar continuamente a esta temperatura acortará significativamente la vida útil de los elementos calefactores y el aislamiento interno.

El papel fundamental de la temperatura de funcionamiento continuo (1150°C / 1350°C / 1600°C)

La temperatura de funcionamiento continuo es el límite seguro y sostenible para hacer funcionar el horno durante períodos prolongados. Para un horno clasificado a 1700°C, el límite continuo es típicamente de alrededor de 1600°C.

Adherirse a este límite inferior es esencial para la estabilidad del proceso y para prevenir fallos prematuros del equipo. Es el número más importante a considerar al adaptar un horno a la temperatura de proceso requerida.

Cómo los elementos calefactores definen el rango de temperatura

La capacidad de temperatura del horno está dictada por el material utilizado para sus elementos calefactores.

- Modelos de 1200°C: Típicamente utilizan aleación de Hierro-Cromo-Aluminio (FeCrAl), a menudo conocida como alambre Kanthal. Estas son la opción más rentable para el tratamiento térmico general y el recocido.

- Modelos de 1400°C: Típicamente utilizan varillas de Carburo de Silicio (SiC). Estos ofrecen un aumento significativo de temperatura para procesos más exigentes y al mismo tiempo mantienen un buen equilibrio entre costo y rendimiento.

- Modelos de 1700°C: Utilizan elementos de Disiliciuro de Molibdeno (MoSi2). Estos son necesarios para la síntesis a alta temperatura y la investigación de materiales avanzados, pero tienen un precio superior.

Por qué las tres zonas son importantes para el control del proceso

Una configuración de tres zonas ofrece una ventaja significativa sobre los hornos de una sola zona al proporcionar un control granular sobre el entorno térmico.

Lograr una uniformidad de temperatura superior

Un horno de una sola zona solo es verdaderamente uniforme en un área muy pequeña en su centro absoluto. Un horno de tres zonas utiliza sus zonas finales para compensar la pérdida de calor en las aberturas del tubo.

Al establecer las tres zonas a la misma temperatura, puede crear una zona caliente mucho más larga, estable y altamente uniforme a lo largo de la longitud del tubo. Esto es vital para procesar muestras más grandes o múltiples muestras pequeñas de manera consistente.

Creación de gradientes de temperatura controlados

El verdadero poder de un horno de tres zonas es la capacidad de establecer cada zona a una temperatura diferente. Esto le permite crear un gradiente de temperatura preciso a lo largo del tubo.

Esta capacidad es esencial para procesos avanzados como CVD, donde es posible que necesite precalentar un gas en la primera zona, hacer que reaccione en la zona central caliente y comenzar un enfriamiento controlado en la tercera zona.

Precisión y repetibilidad

Estos hornos están equipados con controladores programables avanzados que gestionan cada zona de forma independiente. Esto permite ejecutar perfiles térmicos complejos de varios pasos con alta precisión (típicamente ±1°C) y repetibilidad, lo cual es fundamental para la investigación científica y la producción con control de calidad.

Comprender las compensaciones

Seleccionar el horno correcto implica equilibrar las necesidades de rendimiento con las limitaciones prácticas.

Costo frente a capacidad de temperatura

La compensación principal es el costo. A medida que aumenta la clasificación de temperatura máxima, el costo del horno y sus elementos calefactores de reemplazo aumenta significativamente. Un horno MoSi2 de 1700°C puede ser varias veces más caro que un modelo FeCrAl de 1200°C.

Atmósfera del proceso y compatibilidad de los elementos

El tipo de atmósfera gaseosa que utilice puede afectar a los elementos calefactores. Por ejemplo, algunos elementos se degradan más rápidamente en atmósferas reductoras o reactivas. Debe asegurarse de que el material del elemento sea compatible con sus gases de proceso específicos.

Mantenimiento y vida útil

Las temperaturas de funcionamiento más altas ejercen más tensión en todos los componentes del horno. Hacer funcionar un horno constantemente cerca de su límite continuo requerirá una inspección más frecuente y un eventual reemplazo de los elementos calefactores en comparación con hacerlo funcionar a temperaturas más moderadas.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos térmicos específicos de su proceso.

- Si su enfoque principal es la síntesis a alta temperatura (>1500°C): Es necesario un modelo de 1700°C con elementos MoSi2, pero prepárese para una mayor inversión inicial y costos de mantenimiento.

- Si su enfoque principal es el procesamiento uniforme por debajo de 1350°C (por ejemplo, recocido de obleas): Un modelo de 1400°C con elementos SiC ofrece un excelente equilibrio entre rendimiento, longitud de zona uniforme y costo.

- Si su enfoque principal es el tratamiento térmico general por debajo de 1150°C: Un modelo de 1200°C con elementos FeCrAl es la solución más rentable y fiable para sus necesidades.

En última instancia, elegir el horno correcto consiste en adaptar con precisión las capacidades del equipo a sus objetivos científicos o de producción.

Tabla de resumen:

| Capacidad de temperatura | Elemento calefactor | Aplicaciones comunes |

|---|---|---|

| 1200°C (Máx) / 1150°C (Continua) | Hierro-Cromo-Aluminio (FeCrAl) | Tratamiento térmico general, recocido |

| 1400°C (Máx) / 1350°C (Continua) | Carburo de Silicio (SiC) | Recocido de obleas, procesos exigentes |

| 1700°C (Máx) / 1600°C (Continua) | Disiliciuro de Molibdeno (MoSi2) | Síntesis a alta temperatura, CVD, materiales avanzados |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios opciones fiables y personalizables como Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados