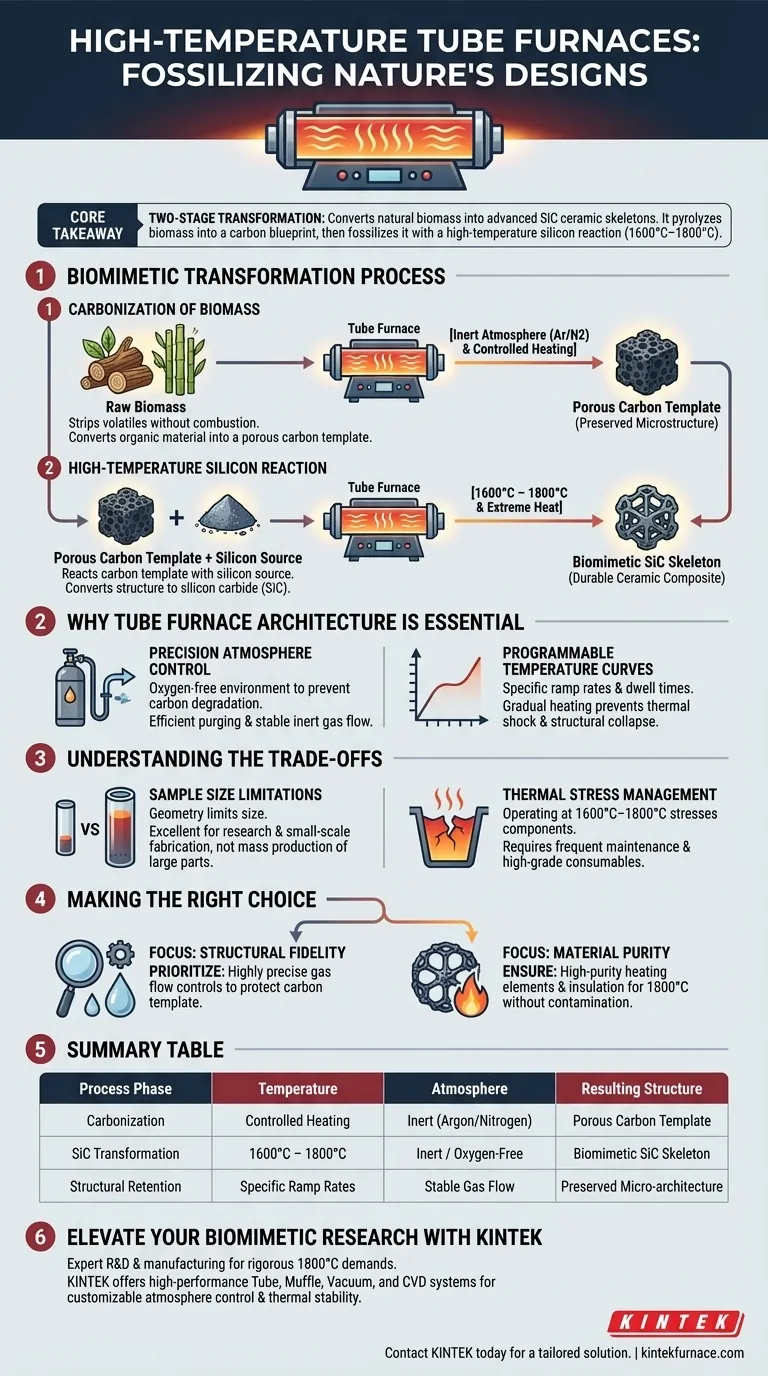

El horno tubular de alta temperatura sirve como recipiente de reacción fundamental para convertir estructuras de biomasa natural en materiales cerámicos avanzados. Actúa como un reactor térmico de precisión que primero convierte materias primas orgánicas, como madera o tallos de cereales, en plantillas de carbono poroso y, posteriormente, impulsa la transformación química en esqueletos de carburo de silicio (SiC) biomiméticos de alta resistencia.

Conclusión Clave El horno tubular permite una transformación en dos etapas: primero piróliza la biomasa en un plano de carbono bajo una atmósfera inerte, luego facilita una reacción a alta temperatura (1600 °C - 1800 °C) con una fuente de silicio para fosilizar la estructura en un compuesto cerámico duradero.

El Proceso de Transformación Biomimética

Paso 1: Carbonización de la Biomasa

El papel inicial del horno es eliminar los componentes volátiles de la materia prima.

Al operar bajo una atmósfera inerte estrictamente controlada, el horno calienta la biomasa como madera, cáscaras de frutas o tallos de cereales sin permitir que se quemen.

Este proceso convierte el material orgánico en una plantilla de carbono poroso, preservando eficazmente la intrincada microestructura natural de la planta original.

Paso 2: Reacción de Silicio a Alta Temperatura

Una vez creada la plantilla de carbono, la capacidad del horno para alcanzar temperaturas extremas se vuelve crítica.

El sistema se eleva a temperaturas entre 1600 °C y 1800 °C para inducir una reacción química.

A estas temperaturas, la plantilla de carbono reacciona con una fuente de silicio, convirtiendo la estructura de carbono en carburo de silicio (SiC) biomimético mientras retiene la arquitectura porosa original.

Por Qué la Arquitectura del Horno Tubular es Esencial

Control Preciso de la Atmósfera

La creación de esqueletos biomiméticos requiere un ambiente libre de oxígeno para evitar que la plantilla de carbono se convierta en ceniza.

El diseño tubular permite la purga eficiente del aire y el mantenimiento de un flujo de gas inerte estable (como argón o nitrógeno) durante todo el proceso de varias horas.

Curvas de Temperatura Programables

La síntesis biomimética rara vez es un proceso de calentamiento lineal; requiere velocidades de rampa y tiempos de permanencia específicos.

El horno controla curvas de temperatura precisas, asegurando que el material se caliente gradualmente para evitar el choque térmico y el colapso estructural antes de que la conversión cerámica esté completa.

Comprender las Compensaciones

Limitaciones del Tamaño de la Muestra

La geometría de un horno tubular limita inherentemente el tamaño del esqueleto biomimético que se puede producir.

Debido a que la zona de calor está definida por el diámetro del tubo, este método es excelente para investigación y fabricación de componentes a pequeña escala, pero puede requerir arquitecturas de horno diferentes para la producción en masa de piezas grandes.

Gestión del Estrés Térmico

Operar a 1600 °C - 1800 °C ejerce una inmensa presión sobre los elementos calefactores y los consumibles.

Si bien algunos hornos avanzados pueden alcanzar los 1900 °C, la operación constante en los límites superiores requiere mantenimiento frecuente y consumibles costosos de alta calidad (como crisoles) para evitar contaminar el esqueleto de SiC puro.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus compuestos biomiméticos, alinee la operación de su horno con sus objetivos específicos:

- Si su enfoque principal es la Fidelidad Estructural: Priorice un horno con controles de flujo de gas de alta precisión para garantizar que la plantilla de carbono no se degrade antes de la infiltración de silicio.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su horno utilice elementos calefactores de alta pureza y aislamiento capaz de mantener 1800 °C sin liberar contaminantes.

El éxito en la síntesis biomimética no solo depende de alcanzar altas temperaturas, sino de la orquestación precisa de la atmósfera y el calor para fosilizar los diseños de la naturaleza.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Requisito de Atmósfera | Estructura Resultante |

|---|---|---|---|

| Carbonización | Calentamiento Controlado | Inerte (Argón/Nitrógeno) | Plantilla de Carbono Poroso |

| Transformación de SiC | 1600 °C – 1800 °C | Inerte / Sin Oxígeno | Esqueleto de SiC Biomimético |

| Retención Estructural | Velocidades de Rampa Específicas | Flujo de Gas Estable | Microarquitectura Preservada |

Eleve su Investigación Biomimética con KINTEK

La precisión es la diferencia entre un colapso estructural y una réplica cerámica perfecta. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Vacío y CVD de alto rendimiento diseñados específicamente para manejar las rigurosas demandas de 1800 °C de la síntesis biomimética. Ya sea que esté fosilizando estructuras naturales o desarrollando compuestos de próxima generación, nuestros hornos de laboratorio de alta temperatura personalizables brindan el control de atmósfera y la estabilidad térmica que su investigación requiere.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para una solución a medida.

Guía Visual

Referencias

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del pretratamiento de los reactores de tubo de cuarzo? Logre un crecimiento de cristales CVT de alta pureza con precisión

- ¿Cómo proporcionan los hornos tubulares un calentamiento preciso y uniforme?Explicación de las características principales

- ¿Cómo garantiza un horno de difusión de tres tubos la calidad de las capas de oxidación térmica? Lograr una pasivación de alta eficiencia

- ¿Por qué es necesario un horno tubular o de mufla con argón para el recocido de la bentonita? Conservar la Adsorción y la Resistencia Estructural

- ¿Qué factores deben considerarse al comprar un horno de tres zonas? Asegure precisión y eficiencia para sus procesos térmicos

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de esferas de carbono nanoestructurado? Desbloqueo de la Hibridación sp2

- ¿Cuál es la función de un horno tubular industrial durante la carbonización secundaria de la biomasa? Lograr precisión.

- ¿Qué es un horno tubular y cuáles son sus aplicaciones? Desbloquee el calentamiento de precisión para materiales avanzados