El horno tubular de alta temperatura actúa como el recipiente de reacción definitivo para transformar la paja de trigo cruda en materiales nano carbonosos de alto rendimiento. Proporciona un entorno estrictamente controlado y protegido por nitrógeno, capaz de alcanzar temperaturas extremas de hasta 1600 °C, lo que obliga al precursor de biomasa a sufrir los profundos cambios químicos y estructurales necesarios para la síntesis.

Conclusión Clave El horno no se limita a quemar el material; impulsa una reorganización atómica precisa conocida como grafitización. Al mantener un entorno libre de oxígeno a 1600 °C, el horno convierte la biomasa desordenada en una red de carbono hibridada sp2 altamente ordenada, que es el requisito previo para lograr una conductividad eléctrica y capacidades de gestión térmica superiores.

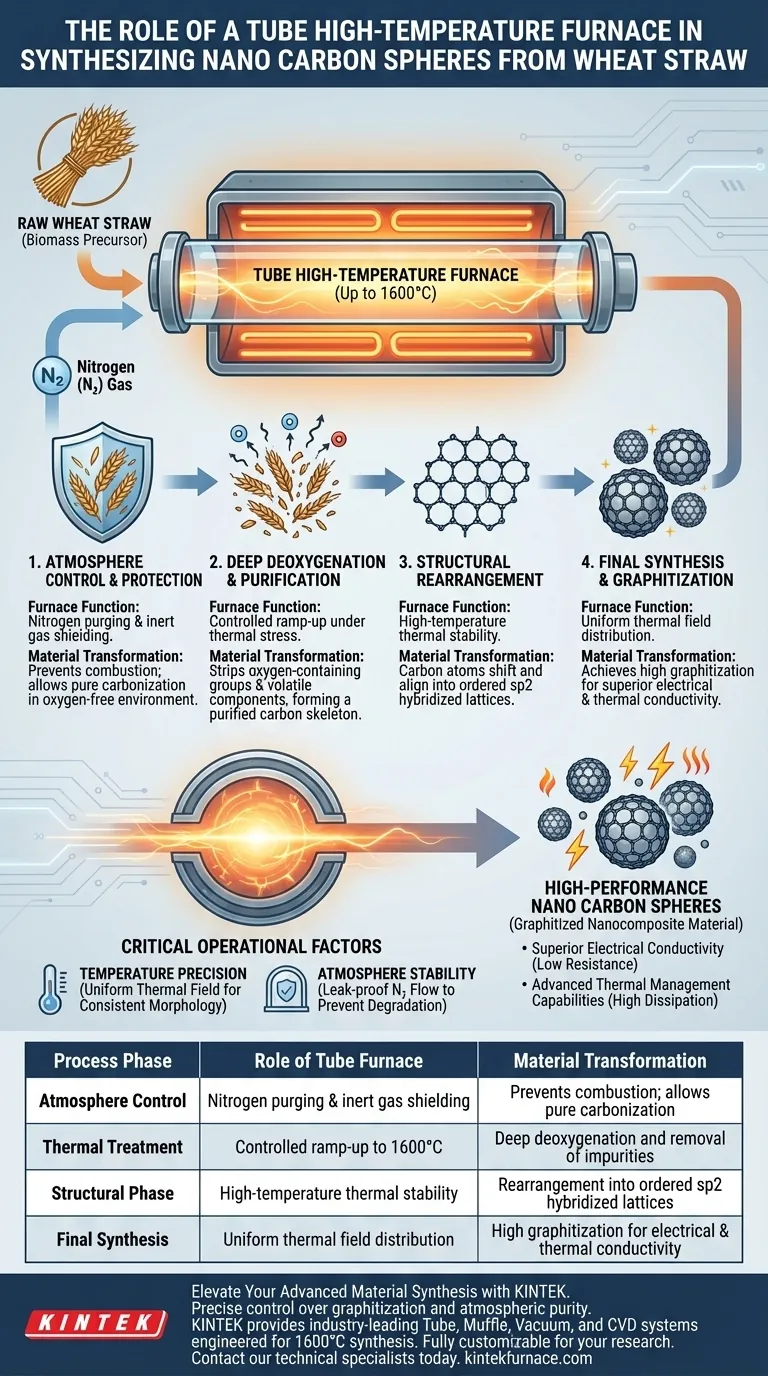

El Mecanismo de Transformación

Establecimiento de la Atmósfera Protectora

La primera función crítica del horno es el control de la atmósfera. Antes de que comience el calentamiento, el tubo permite la introducción de gases inertes, específicamente nitrógeno.

Esto crea un escudo protector alrededor de la paja de trigo. Sin este entorno libre de oxígeno, las altas temperaturas harían que la biomasa se combustionara en cenizas en lugar de carbonizarse en nanobolas funcionales.

Desoxigenación Profunda

Una vez asegurada la atmósfera, el horno aumenta gradualmente hasta temperaturas extremas. Bajo este estrés térmico, la paja de trigo sufre una desoxigenación profunda.

Este proceso elimina sistemáticamente los grupos funcionales que contienen oxígeno y otros componentes volátiles. El resultado es un esqueleto de carbono purificado, libre de las impurezas que normalmente obstaculizan el rendimiento del material.

Reorganización Estructural

A medida que la temperatura se acerca a los 1600 °C, el material sufre una transformación física junto con la química. Los átomos de carbono comienzan a desplazarse y alinearse.

Esto crea una "reorganización estructural" donde los átomos se organizan en una configuración termodinámicamente estable. Esta es la transición del carbono amorfo y caótico a una estructura ordenada.

Impacto en las Propiedades del Material

Formación de la Red Hibridada sp2

El objetivo final de utilizar temperaturas tan altas es lograr una red de carbono hibridada sp2. Esta disposición atómica específica crea la estructura fundamental de "panal de abejas" asociada con el grafito y el grafeno.

La capacidad del horno tubular para mantener un calor alto y estable es la única forma de forzar esta hibridación en los precursores de biomasa.

Garantía de Alta Grafitización

El grado de orden en la estructura del carbono se denomina "grafitización". Un alto grado de grafitización está directamente relacionado con la utilidad final del material.

La microestructura altamente grafitizada producida en el horno garantiza que las películas nanocompuestas resultantes tengan baja resistencia eléctrica. También maximiza su capacidad para disipar el calor, lo que las hace adecuadas para aplicaciones avanzadas de gestión térmica.

Factores Operativos Críticos

La Importancia de la Precisión de la Temperatura

Si bien el objetivo principal es alcanzar los 1600 °C, la precisión de la velocidad de calentamiento es igualmente importante. El horno debe proporcionar un campo térmico uniforme para garantizar que cada nanobola de carbono se forme de manera idéntica.

Un calentamiento inconsistente puede provocar variaciones en la red de carbono, lo que resulta en "puntos calientes" o áreas de baja conductividad en el material final.

Riesgos de Inestabilidad de la Atmósfera

La integridad del entorno del tubo no es negociable. Incluso una fuga microscópica de oxígeno a estas temperaturas degradará la red de carbono de inmediato.

El horno debe mantener una presión positiva o un flujo constante de nitrógeno para garantizar que la atmósfera reductora permanezca uniforme durante todo el ciclo de síntesis.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanobolas de carbono, alinee los parámetros de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la máxima conductividad eléctrica: Priorice alcanzar y mantener el límite de temperatura superior (1600 °C) para maximizar la formación de la red sp2 y el nivel de grafitización.

- Si su enfoque principal es la morfología de partículas consistente: Concéntrese en la precisión de la velocidad de calentamiento y la uniformidad del campo térmico para garantizar que la reorganización estructural ocurra de manera uniforme en toda la muestra.

El éxito en esta síntesis depende no solo del calor, sino del control absoluto del entorno atómico.

Tabla Resumen:

| Fase del Proceso | Papel del Horno Tubular | Transformación del Material |

|---|---|---|

| Control de Atmósfera | Purga con nitrógeno y blindaje con gas inerte | Previene la combustión; permite la carbonización pura |

| Tratamiento Térmico | Aumento controlado hasta 1600 °C | Desoxigenación profunda y eliminación de impurezas |

| Fase Estructural | Estabilidad térmica a alta temperatura | Reorganización en redes hibridadas sp2 ordenadas |

| Síntesis Final | Distribución uniforme del campo térmico | Alta grafitización para conductividad eléctrica y térmica |

Mejore su Síntesis de Materiales Avanzados con KINTEK

El control preciso de la grafitización y la pureza atmosférica es la diferencia entre cenizas de biomasa y nano carbono de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados para ofrecer los campos térmicos uniformes y los entornos a prueba de fugas necesarios para la síntesis a 1600 °C.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Póngase en contacto con nuestros especialistas técnicos hoy mismo para descubrir cómo las soluciones de alta temperatura de KINTEK pueden optimizar las propiedades de sus materiales y los resultados de su investigación.

Guía Visual

Referencias

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular de alto vacío en la carbonización de TF-COF? Transforme materiales con calor de precisión.

- ¿Cómo se utilizan los hornos horizontales en el análisis térmico? Calentamiento de precisión para pruebas de materiales precisas

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular de tres zonas? Mejora la calidad de la película delgada de SnSe

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Pt/MoS2? Domina la ingeniería de defectos a nivel atómico

- ¿Qué materiales se utilizan para la cámara tubular en los hornos tubulares? Elija el tubo adecuado para las necesidades de alta temperatura de su laboratorio

- ¿Qué papel desempeña un horno tubular de grado industrial en la pirólisis de catalizadores de carburo de molibdeno modificados con níquel?

- ¿Qué condiciones ambientales debe proporcionar un horno tubular de alta temperatura para la sinterización de fases MAX? Directrices de expertos

- ¿Cuál es la función del flujo de gas argón dentro de un horno tubular durante el tratamiento térmico del disulfuro de molibdeno? Guía de expertos