En esencia, la cámara tubular en un horno tubular está construida con cerámicas resistentes a altas temperaturas y de alta pureza. Los dos materiales más comunes utilizados para este componente crítico son el cuarzo (sílice fundida) y la alúmina (también conocida como corindón u óxido de aluminio). Esta elección está dictada por la necesidad de crear un entorno químicamente inerte y térmicamente estable para procesar materiales sensibles.

La selección del material del tubo no es un detalle trivial; es una decisión fundamental de ingeniería. La elección correcta equilibra la temperatura máxima de funcionamiento requerida con la resistencia del material al choque térmico y la reactividad química, lo que impacta directamente en el éxito y la pureza de su experimento.

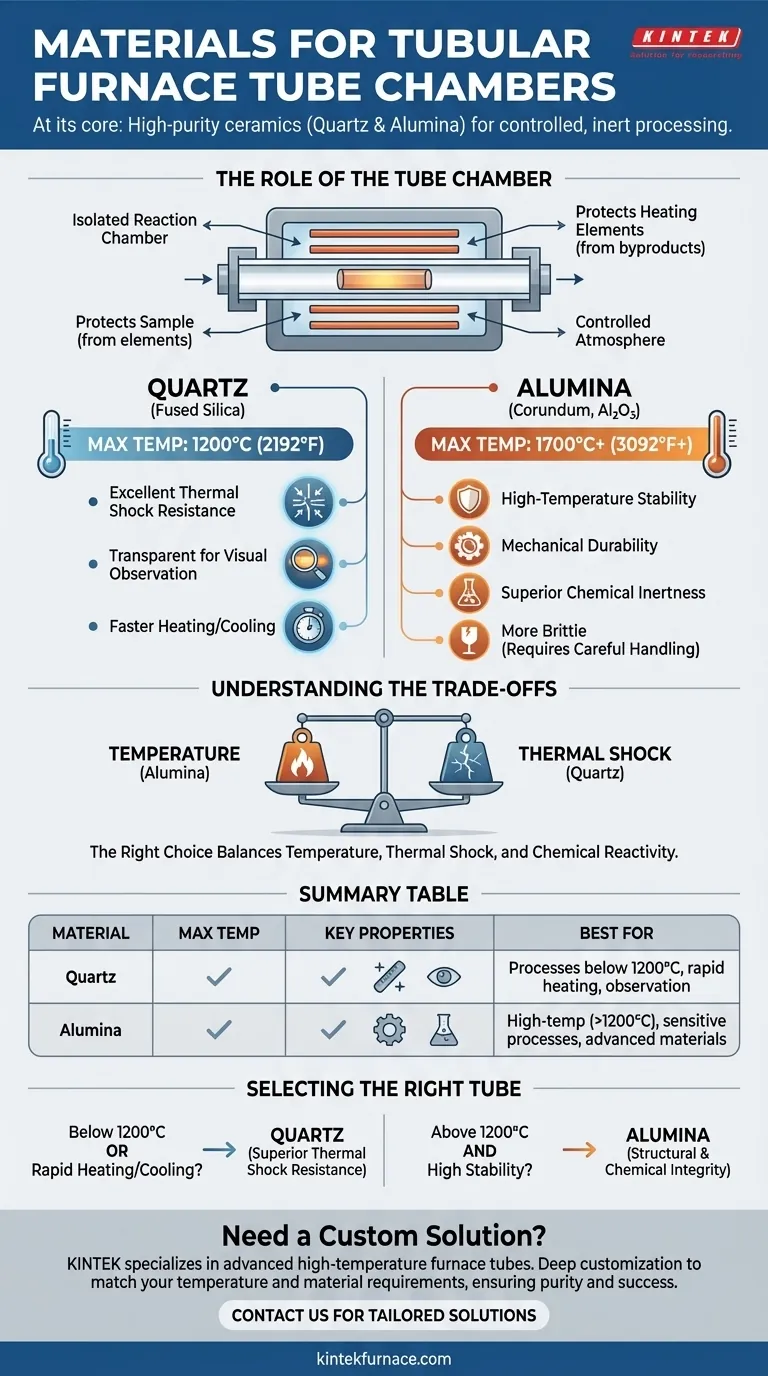

El papel de la cámara tubular

El tubo es el corazón del horno, ya que sirve como cámara de reacción aislada. Su función principal es contener la muestra y cualquier gas de proceso, creando una atmósfera controlada.

Simultáneamente, protege la muestra de la contaminación por parte de los elementos calefactores y protege los elementos calefactores de cualquier subproducto volátil creado durante el proceso. Por lo tanto, la integridad del material de este tubo es primordial.

Un desglose de los materiales clave

La elección entre cuarzo y alúmina depende totalmente de las demandas específicas del proceso térmico. Cada material ofrece un conjunto distinto de propiedades.

Cuarzo (Sílice fundida)

El cuarzo es un material excelente y versátil para una amplia gama de aplicaciones. Su ventaja clave es su excelente resistencia al choque térmico. Esto permite velocidades de calentamiento y enfriamiento más rápidas sin riesgo de que el tubo se agriete.

Normalmente es adecuado para un uso continuo a temperaturas de hasta 1200 °C (2192 °F). Debido a que es transparente, también permite la observación visual directa de la muestra durante el proceso, lo que puede ser inestimable en investigación y desarrollo.

Alúmina (Corindón, Al₂O₃)

La alúmina es el material elegido para aplicaciones de muy alta temperatura. Dependiendo de su pureza, la alúmina se puede utilizar a temperaturas de hasta 1700 °C (3092 °F) o incluso superiores.

Es extremadamente dura, mecánicamente duradera a altas temperaturas y posee una excelente inercia química. Esto la hace ideal para procesar materiales avanzados, crecimiento de cristales y otras aplicaciones exigentes donde los requisitos de temperatura superan los límites del cuarzo.

Comprender las compensaciones

Elegir un material implica navegar por un claro conjunto de compensaciones de ingeniería. Una elección incorrecta puede llevar a experimentos fallidos, equipos dañados y muestras contaminadas.

Temperatura frente a choque térmico

Esta es la compensación más crítica. La alúmina puede soportar temperaturas significativamente más altas, pero es más quebradiza y susceptible a agrietarse si se calienta o enfría demasiado rápido. El cuarzo destaca con cambios rápidos de temperatura, pero tiene una temperatura de funcionamiento máxima más baja.

Inercia química y pureza

Ambos materiales son valorados por ser altamente no reactivos, lo cual es esencial para mantener la integridad de la muestra. La alúmina de alta pureza a menudo se considera superior para procesos que son extremadamente sensibles a la contaminación, particularmente en los rangos de temperatura más altos.

Costo y manejo

En general, los tubos de cuarzo son más rentables para aplicaciones que se encuentran dentro de su rango de temperatura operativa. Los tubos de alúmina, especialmente los de muy alta pureza, pueden ser más caros. Su fragilidad también requiere un manejo más cuidadoso para evitar fracturas mecánicas.

Selección del tubo adecuado para su aplicación

Su elección debe guiarse por el objetivo principal de su proceso térmico.

- Si su enfoque principal son los procesos por debajo de 1200 °C o requiere calentamiento/enfriamiento rápido: El cuarzo es la opción superior y más rentable debido a su excepcional resistencia al choque térmico.

- Si su enfoque principal es la temperatura máxima (>1200°C) y la estabilidad química: La alúmina es la opción necesaria por su capacidad para mantener la integridad estructural y química en calor extremo.

En última instancia, comprender las propiedades de estos materiales le permite seleccionar la herramienta precisa necesaria para un resultado controlado y exitoso.

Tabla de resumen:

| Material | Temperatura Máxima | Propiedades Clave | Mejor para |

|---|---|---|---|

| Cuarzo (Sílice fundida) | Hasta 1200°C | Excelente resistencia al choque térmico, transparente, químicamente inerte | Procesos por debajo de 1200°C, calentamiento/enfriamiento rápido, observación visual |

| Alúmina (Al₂O₃) | Hasta 1700°C+ | Estabilidad a alta temperatura, durabilidad mecánica, inercia química superior | Aplicaciones de alta temperatura (>1200°C), procesos sensibles, materiales avanzados |

¿Tiene dificultades para encontrar el tubo de horno tubular perfecto para su configuración experimental única? KINTEK se especializa en soluciones avanzadas para hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para que coincida con precisión con sus requisitos de temperatura y material, garantizando pureza y éxito en su laboratorio. ¡Contáctenos hoy para discutir cómo podemos mejorar su procesamiento térmico con soluciones personalizadas!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas