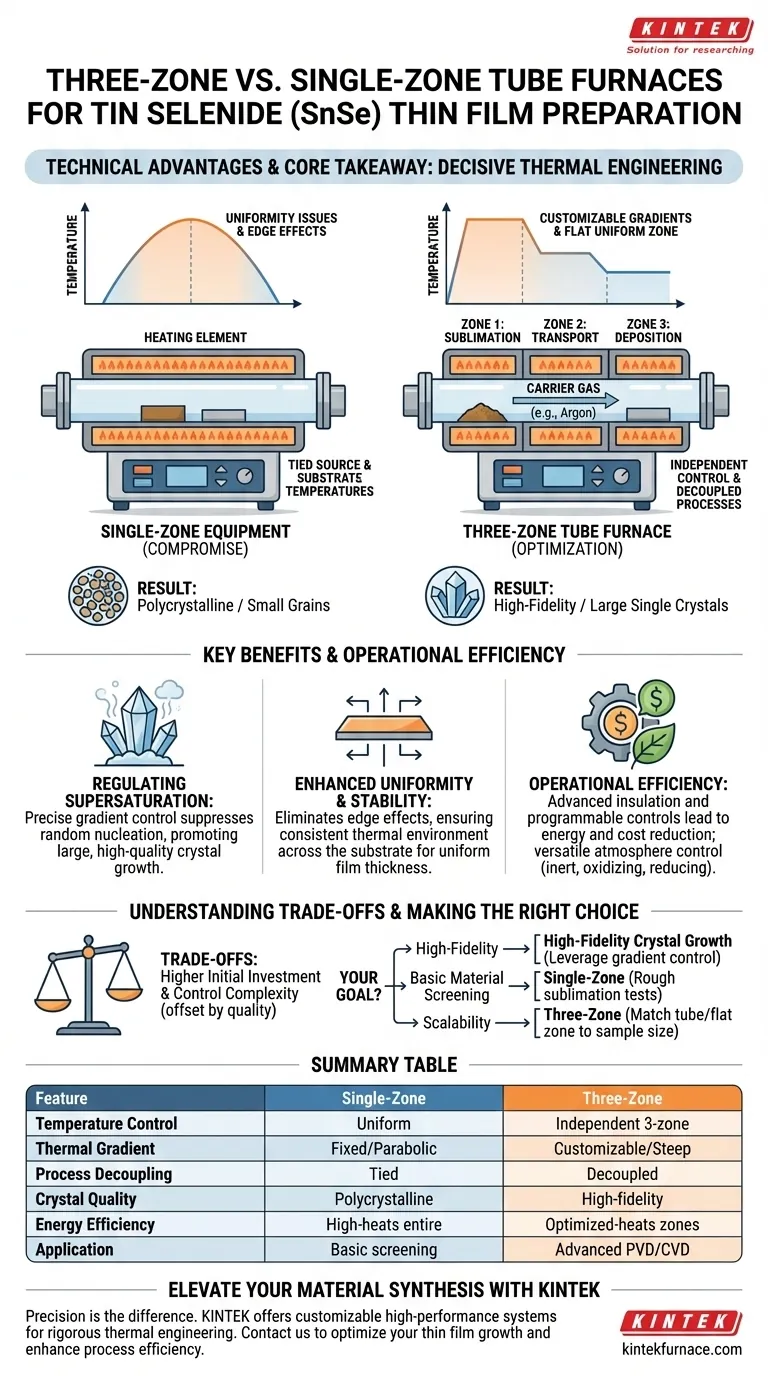

La principal ventaja técnica de un horno tubular de tres zonas es su capacidad para crear y mantener entornos térmicos distintos e independientes dentro de un solo tubo de procesamiento. Mientras que el equipo de una sola zona obliga a un compromiso entre las temperaturas de la fuente y el sustrato, una configuración de tres zonas le permite desacoplar la zona de sublimación de la zona de deposición, optimizando ambas simultáneamente para la preparación de Seleniuro de Estaño (SnSe).

Conclusión principal: El rendimiento superior de los hornos de tres zonas en la síntesis de Seleniuro de Estaño proviene de la regulación precisa de los niveles de sobresaturación. Al controlar de forma independiente el gradiente de temperatura entre la materia prima y el sustrato, puede suprimir la nucleación aleatoria y promover el crecimiento de cristales de alta calidad y gran tamaño.

Desacoplamiento del Proceso PVD

Optimización Independiente

En la Deposición Física de Vapor (PVD), las condiciones requeridas para sublimar la materia prima difieren significativamente de las requeridas para la deposición.

Un horno de tres zonas le permite establecer una temperatura alta en la zona aguas arriba para sublimar eficazmente el polvo de SnSe. Simultáneamente, puede mantener una temperatura más baja y controlada con precisión en la zona aguas abajo donde reside el sustrato.

Regulación de la Sobresaturación

La calidad de los cristales de SnSe depende en gran medida de la sobresaturación del vapor en el sitio de crecimiento.

Si la sobresaturación es demasiado alta, se forman demasiados núcleos, lo que resulta en películas pequeñas y policristalinas. El sistema de tres zonas le permite ajustar finamente el gradiente térmico para mantener la sobresaturación en el rango ideal, facilitando el crecimiento de dominios monocristalinos más grandes.

Control de Transporte

La zona central a menudo actúa como un área de transición o amortiguación.

Al utilizar un flujo de gas portador estable (como Argón) a través de estas zonas controladas, los componentes en fase gaseosa se transportan desde la zona de sublimación de alta temperatura a la zona de deposición de menor temperatura con alta previsibilidad.

Uniformidad y Estabilidad Mejoradas

Eliminación de Efectos de Borde

Los hornos de una sola zona a menudo sufren caídas de temperatura en los bordes del elemento calefactor, creando un perfil de temperatura parabólico.

Las configuraciones de tres zonas compensan esto calentando activamente los extremos del tubo. Esto asegura que la "zona plana" central sea significativamente más larga y uniforme, minimizando la desviación de temperatura a lo largo de la longitud de la muestra.

Gestión de la Sensibilidad

El crecimiento de Seleniuro de Estaño es sensible a las fluctuaciones térmicas menores.

La uniformidad mejorada de un sistema de tres zonas asegura que el sustrato experimente un entorno térmico constante en toda su superficie. Esto evita un espesor de película desigual o defectos estructurales causados por puntos calientes o fríos localizados.

Eficiencia Operacional

Reducción de Energía y Costos

Los hornos modernos de tres zonas están diseñados con aislamiento avanzado y controles programables.

Al calentar solo las zonas necesarias a temperaturas pico y utilizar capacidades de calentamiento/enfriamiento rápidas, estos sistemas a menudo resultan en menores costos operativos en comparación con el mantenimiento de una zona única masiva a su máxima potencia.

Versatilidad en la Atmósfera

Estos hornos generalmente están diseñados para adaptarse a diversas condiciones atmosféricas, incluidos flujos de gas inertes, oxidantes o reductores.

Esta versatilidad permite el ajuste preciso del entorno de reacción, lo cual es crítico cuando se intenta prevenir la oxidación del Seleniuro de Estaño durante la fase de crecimiento a alta temperatura.

Comprender las Compensaciones

Complejidad del Control

Con tres elementos calefactores independientes vienen tres bucles de control PID independientes.

Los operadores deben comprender cómo interactúan las zonas; el calor de una zona puede filtrarse a las zonas adyacentes. Lograr un gradiente perfecto requiere una calibración y un desarrollo de recetas más sofisticados que un simple sistema de una sola zona de "configurar y olvidar".

Mayor Inversión Inicial

El hardware requerido para el control de tres zonas (termopares adicionales, controladores de potencia y elementos calefactores) aumenta el costo inicial.

Sin embargo, para aplicaciones que requieren películas delgadas de SnSe de alta calidad, este costo generalmente se compensa con la reducción de lotes fallidos y la mejora de la calidad del material final.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el equipo correcto para su proyecto de película delgada de SnSe, considere su objetivo principal:

- Si su enfoque principal es el Crecimiento de Cristales de Alta Fidelidad: Priorice un sistema de tres zonas para aprovechar el control de gradiente para maximizar el tamaño del cristal y minimizar los defectos.

- Si su enfoque principal es la Selección Básica de Materiales: Un horno de una sola zona puede ser suficiente para pruebas de sublimación aproximadas donde el tamaño y la uniformidad del cristal no son métricas de rendimiento críticas.

- Si su enfoque principal es la Escalabilidad: Asegúrese de que el horno de tres zonas tenga un diámetro de tubo y una longitud de zona plana que coincidan con el tamaño de su oblea o muestra objetivo.

En última instancia, el paso a un horno de tres zonas es un paso de la calefacción simple a la ingeniería térmica precisa, lo que le brinda el control necesario para dictar la estructura de su material.

Tabla Resumen:

| Característica | Horno Tubular de Una Zona | Horno Tubular de Tres Zonas |

|---|---|---|

| Control de Temperatura | Uniforme en toda la zona | Control independiente de 3 zonas distintas |

| Gradiente Térmico | Fijo/Parabólico | Gradientes personalizables y pronunciados |

| Desacoplamiento del Proceso | Fuente y sustrato vinculados | Desacoplado (Sublimación vs. Deposición) |

| Calidad del Cristal | Policristalino/Granos pequeños | Alta fidelidad/Cristales individuales grandes |

| Eficiencia Energética | Alta (calienta todo el tubo) | Optimizado (calienta zonas específicas) |

| Aplicación | Selección y pruebas básicas | Síntesis avanzada PVD y CVD |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre un lote fallido y un avance. En KINTEK, entendemos que los materiales avanzados como el Seleniuro de Estaño (SnSe) exigen una ingeniería térmica rigurosa.

Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento. Nuestros hornos tubulares de tres zonas son totalmente personalizables para proporcionar los gradientes térmicos exactos y el control de atmósfera que requiere su investigación.

¿Listo para optimizar su crecimiento de película delgada? Contáctenos hoy mismo para discutir sus necesidades únicas y vea cómo nuestras soluciones de laboratorio pueden mejorar la eficiencia de su proceso.

Guía Visual

Referencias

- Liang-Yao Huang, Kung‐Hsuan Lin. Anisotropy of Second‐Harmonic Generation in SnSe Flakes with Ferroelectric Stacking. DOI: 10.1002/adpr.202500033

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función principal del procesamiento térmico controlado para películas delgadas de YIG? Desbloquear el orden magnético en la espintrónica

- ¿Qué condiciones críticas proporciona un horno tubular para el tratamiento de membranas TR-PBO? Lograr un reordenamiento térmico perfecto

- ¿Qué industrias utilizan comúnmente hornos horizontales? Desbloquee el procesamiento a alta temperatura para su sector

- ¿Qué ventajas ofrece un horno de tubo de cuarzo? Logre un control preciso y pureza en el procesamiento a alta temperatura

- ¿Cuál es el papel de un horno de sinterización de tubos durante la activación de materiales de carbono? Guía experta para la activación por CO2

- ¿Cómo simulan los hornos de tubo y las válvulas de aislamiento los experimentos TCOP? Configuración experta para bombas de oxígeno termoquímicas

- ¿Qué tipos de elementos calefactores se utilizan en un horno tubular de 70 mm? Optimice sus procesos de alta temperatura

- ¿Cómo se logra la conversión de fase sólido-gas en un horno tubular? Dominio de la fosfatación del catalizador Fe-CoP/CW