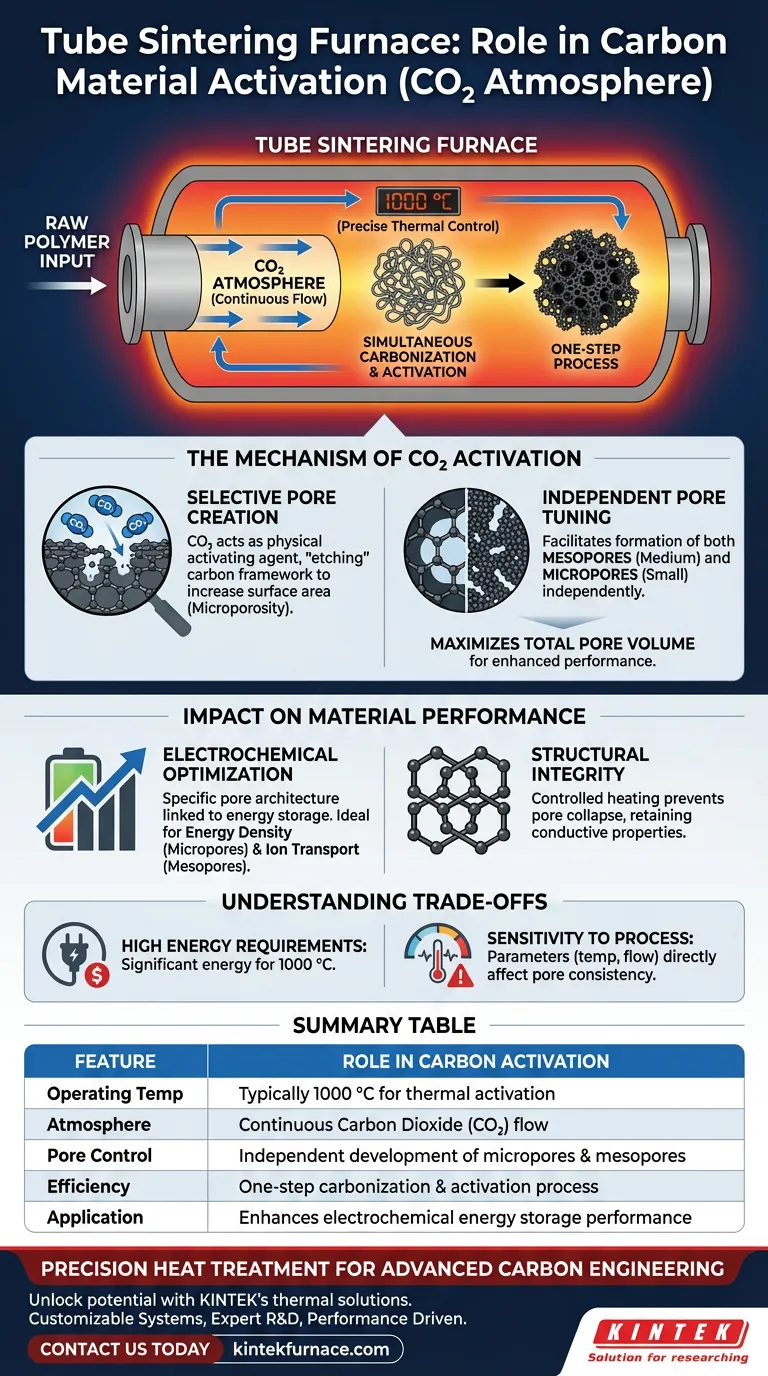

Un horno de sinterización de tubos funciona como un reactor preciso de alta temperatura que facilita la carbonización y activación simultáneas de polímeros orgánicos. Al mantener un entorno estable a aproximadamente 1000 °C bajo un flujo continuo de dióxido de carbono (CO2), el horno impulsa la transformación química de los polímeros crudos en materiales de carbono altamente porosos adecuados para aplicaciones avanzadas.

El valor central de este proceso radica en su capacidad para diseñar estructuras de poros específicas. La atmósfera de CO2 permite el desarrollo independiente de microporos y mesoporos, maximizando el volumen total de poros para mejorar significativamente el rendimiento del almacenamiento de energía electroquímica.

Creación del Entorno de Reacción Óptimo

Control Térmico Preciso

El horno de sinterización de tubos proporciona el entorno térmico estrictamente controlado requerido para la activación, manteniendo típicamente una temperatura de alrededor de 1000 °C.

Este alto calor es necesario para iniciar la reacción entre el precursor de carbono y la atmósfera de CO2.

Eficiencia del Proceso en un Solo Paso

A diferencia de los métodos de múltiples etapas que separan la carbonización (calentamiento en gas inerte) y la activación (tratamiento químico), esta configuración permite un proceso en un solo paso.

El horno convierte los polímeros orgánicos directamente en carbono activado, optimizando la producción sin sacrificar la calidad del material.

Gestión de la Atmósfera

El diseño del tubo permite la introducción y el flujo constantes de dióxido de carbono (CO2) a lo largo de la cámara de calentamiento.

Esto asegura que el agente activador se distribuya uniformemente, evitando inconsistencias localizadas en la estructura final del material.

El Mecanismo de Activación por CO2

Creación Selectiva de Poros

En esta atmósfera específica, el CO2 actúa como un agente activador físico que "graba" el marco de carbono.

Esta interacción es responsable de convertir el carbono denso derivado del polímero en un material con una estructura de poros altamente desarrollada.

Ajuste Independiente de Poros

Una ventaja crítica de usar un horno de sinterización de tubos con CO2 es la capacidad de desarrollar independientemente diferentes tamaños de poros.

El proceso facilita la formación de mesoporos (poros medianos) y microporos (poros pequeños) dentro de la misma estructura.

Mejora del Área Superficial

Al eliminar sistemáticamente átomos de carbono a través de la reacción con CO2, el horno aumenta drásticamente el volumen total de poros del material.

Esto mejora específicamente la microporosidad, que es el principal impulsor del área superficial en materiales de carbono de alto rendimiento.

Impacto en el Rendimiento del Material

Optimización Electroquímica

La arquitectura de poros específica creada en el horno está directamente relacionada con las capacidades de almacenamiento de energía.

Al optimizar la relación de microporos a mesoporos, el material se vuelve altamente efectivo para el almacenamiento de energía electroquímica.

Integridad Estructural

Si bien el horno promueve la porosidad, la velocidad de calentamiento controlada asegura que el esqueleto de carbono permanezca robusto.

Este equilibrio evita el colapso de la estructura de poros, asegurando que el material conserve sus propiedades conductoras.

Comprensión de las Compensaciones

Altos Requisitos de Energía

Operar un horno de sinterización a 1000 °C requiere una entrada de energía significativa, lo que puede afectar la eficiencia general de costos del proceso de producción.

Sensibilidad a los Parámetros del Proceso

El "desarrollo independiente" de poros es altamente sensible a la estabilidad de la temperatura y el flujo de gas.

Las fluctuaciones en el entorno del horno pueden provocar distribuciones inconsistentes del tamaño de los poros, afectando negativamente el rendimiento electroquímico del material.

Tomando la Decisión Correcta para Su Objetivo

Al utilizar un horno de sinterización de tubos para la activación por CO2, alinee los parámetros de su proceso con los requisitos específicos de su uso final:

- Si su enfoque principal es la Densidad de Energía: Priorice la mejora específica de la microporosidad para maximizar el área superficial para el almacenamiento de carga.

- Si su enfoque principal es el Transporte de Iones: Asegure que el proceso permita un desarrollo suficiente de mesoporos para facilitar el movimiento de iones a los sitios activos.

El horno de sinterización de tubos no es simplemente un elemento calefactor; es una herramienta de precisión para adaptar la microarquitectura del carbono para satisfacer las rigurosas demandas del almacenamiento de energía moderno.

Tabla Resumen:

| Característica | Papel en la Activación de Carbono |

|---|---|

| Temperatura de Operación | Típicamente 1000 °C para activación térmica |

| Atmósfera | Flujo continuo de Dióxido de Carbono (CO2) |

| Control de Poros | Desarrollo independiente de microporos y mesoporos |

| Eficiencia | Proceso de carbonización y activación en un solo paso |

| Aplicación | Mejora el rendimiento del almacenamiento de energía electroquímica |

Tratamiento Térmico de Precisión para Ingeniería Avanzada de Carbono

Desbloquee todo el potencial de sus materiales de carbono con las soluciones térmicas líderes en la industria de KINTEK. Ya sea que esté desarrollando electrodos de alta área superficial o adsorbentes especializados, nuestros sistemas diseñados por expertos proporcionan la estabilidad térmica y el control de atmósfera esenciales para la ingeniería de poros de precisión.

¿Por qué asociarse con KINTEK?

- Sistemas Personalizables: Ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD adaptados a sus requisitos únicos de I+D y fabricación.

- I+D Experta: Respaldados por una profunda experiencia en hornos de laboratorio de alta temperatura.

- Impulsados por el Rendimiento: Asegure resultados repetibles en la activación por CO2 y la sinterización.

¿Listo para mejorar el rendimiento de su material? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué condiciones críticas de proceso proporciona un horno de difusión horizontal? Domina la formación de siliciuros hoy mismo

- ¿Cómo garantizan los hornos de tubo de laboratorio de alta temperatura la estabilidad ambiental? Consejos de reducción térmica de precisión

- ¿Qué es un horno tubular y cuáles son sus principales usos?Esencial para la investigación y la industria de alta temperatura

- ¿Qué factores deben considerarse al adquirir un horno tubular de tres zonas? Garantice precisión y uniformidad para su laboratorio

- ¿Por qué se requiere un horno tubular industrial para el tratamiento térmico de cerámicas SiCN(Ni)/BN? Domina la Pirólisis Precisa

- ¿Cuáles son las características clave de diseño de un horno tubular partido? Desbloquee un acceso superior para experimentos complejos

- ¿Cómo contribuye un proceso de calentamiento en dos etapas en un horno tubular de laboratorio a la formación estructural de SiCN(Ni)/BN?

- ¿Cuáles son algunas aplicaciones comunes de los hornos de tubo en los laboratorios? Desbloquee la precisión en el procesamiento de materiales